|

|

|

|

Навигация

Популярное

|

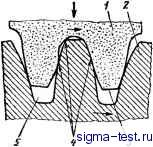

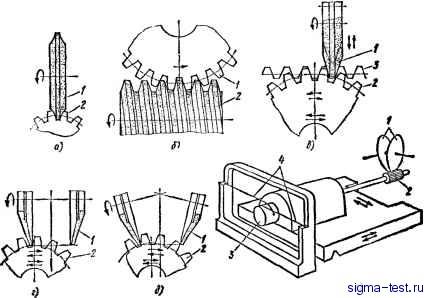

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 [ 76 ] 77 78 79 80 81 82 83 84 85 и заусенцев величиной до 0,3 мм и увеличения срока службы закаленных зубчатых колес после шевингования или зубошлифования. Процесс хонингования предназначен для удаления небольшого припуска и исправления небольших погрешностей. Практически припуск под хонингование не оставляют, снимаемый припуск со стороны зуба составляет 0,01-0,03 мм, в этом же пределе происходит исправление погрешностей в зубчатом зацеплении. У зубчатых колес самолетов и космических аппаратов применение после шлифования зубьев хонинговашя хонами со шлифованным профилем позволило увеличить срок службы за счет повышения точности и уменьшения шероховатости поверхности. В автомобильг ной промышленности хонингование применяют после шевингования в основном для снижения уровня шума путем уменьшения шероховатости поверхности, удаления забоин и других повреждений. Хонингование не повышает температуру поверхности зуба, не вызывает тепловых трещин, прижогов и не снижает твердость поверхностного слоя. В процессе хонингования обрабатываемое колесо обычно находится в плотном зацеплении с абразивным зубчатым хоном, выполненным в виде косозубого колеса при угле скрещивания осей 10-15°. Зубчатое колесо совершает возвратно-поступательное движение параллельно своей оси. Направление вращения хона изменяется при каждом ходе стола. Беззазорное зацепление происходит при небольшом регулируемом давлении путем поджима бабки инструмента к колесу. Во время рабочего цикла хон подвижен, он как бы следует за погрешностями в зубьях колеса и тем самым предотвращает поломку инструмента и уменьшает эти погрешности до определенных пределов. Зубохонингование осуществляется на специальных станках. Станок 5913 с горизонтальной компоновкой, предназначен для хонингования зубчатых колес внешнего зацепления диаметром до 320 мм и модулем до 6 мм. Ведущим элементом является инструмент. Станок мод. 5915 - вертикальной компоновки, применяется для обработки колес диаметром до 500 мм и модулем до 10 мм, привод от изделия. На станках предусмотрены два метода хонингования с радиальным и окружным нагружением. На рис. 130 приведена схема хонингования с радиальным нагружением. В процессе хонингования вершина и профиль зуба колеса 2 постоянно контактируют с впадиной и профилем зуба хона 1 в точках 4. Благодаря контактированию внешнего диаметра колеса со впадиной зуба хона под небольшим давлением зубья колеса постепенно внедряются в тело хона и автоматически восстанавливают его зубья, а на вершине зуба колеса образуется округление небольшого радиуса, которое обеспечивает плавный вход зубьев в начале зацепления. Чтобы предотвратить поломку зубьев, хон по внешнему диаметру 3 периодически правят для поддержания необходимого радиального зазора 5. Для диаметра хона 200-250 мм частота вращения составляет 200-250 об/мин, горизонтальная подача в пределах 180-  Рис. 130. Схема эубохоиингования с радиальным нагружением 220 мм/мин, количество двойных ходов стола 2-3, радиальное нагружение инструмента к обрабатываемому колесу осуществляется с силой 15-45 Н. Время обработки колеса составляет 30 - 60 с. Для закрепления зубчатых колес на хонинговальном стайке можно использовать оправки, приведенные на рнс. 73, с той лишь рааницей, что при хонингованни в качестве базы можно использовать торцы ступицы, а не зубчатого венца, как это делается прн зубофрезеровании и шевинговании. При ручном зажиме заготовки для сокращения вспомогательного времени целесообразно применять две оправки. Реверсирование вращения хоиа при хонпнго-ванпн колес с малым модулем следует производить в середине хода стола, чтобы исключить возможность поломки зубьев в результате ударных нагрузок. Прн обработке бочкообразного зуба обрабатывае.мое колесо устанавл1!вают в центре стола, иначе может произойти смещение бочкообразного профиля. 3. ЗУЕОШЛНФОВАПИЕ Средп чистовых методов обработки зубьев зубошли1)ование имеет ряд преимуществ. Этот метод обеспечивает самую высокую точность обработки (3-6-ю степень точности) и малую шероховатость поверхности. Шлифование позволяет устранить неизбежные деформации прн закалке и производить профильную и продольную модификацию зубьев для повышения эксплуатационных показателей. Зубошлифование широко используют для обработки зубчатых колес авиационной техники; станков, измерительных колес, шеверов, долбяков, накатников и т. д. В настоящее время применяют два .метода шлифования цилиндрических зубчатых колес: копирования и обкатки. Шлифование методом копирования (рис. 131, а) осуществляется профильным шлифовальным кругом, профиль которого обычно соответствует профилю впадины зуба колеса. Обрабатываемое колесо 2 в процессе шлифования, оставаясь неподвижным, совершает возвратно-поступательное движение, а вращающийся шлифовальный круг / перемещается вдоль зуба колеса, получает периодическую подачу на глубину шлифования и окончательно шлифует одну или обе стороны зубьев колеса одновременно. Эвольвентная нли модифицированная фор.ма профиля зуба на шлифовально.м круге обеспечивается путем правки специальным приспособлением. Точность станка в первую очередь определяется точностью системы деления. Диаметр делительного диска должен  Рис. 131. Методы зубошлифования цилиндрических зубчатых колее быть значительно больше и точнее, чем диаметр и допуски на изготовление обрабатываемого колеса. Профиль шлифовального круга зависит от точности правочного алмазного устройства. При обработке косозубых колес трудности возникают при профилировании шлифовального круга и получении точного направления зуба, поэтому этот метод более эффективен при шлифовании прямозубых колес. На станках для профильного шлифования можно обрабатывать цилиндрические колеса с прямыми и косы.ми зубьями, внешнего и внутреннего зацепления. Этот высокопроизводительный и точный метод обработки широко применяют для шлифования силовых зубчатых передач самолетов, реактивной техники, а также точных измерительных колес. Станки, работающие про-фйльньши кругами: 586, 5860, 5960А, 5861 и фирм National Broach и Liebherr. Шлифование методом непрерывного обкатывания абразивным червяком (рис. 131, б) аналогично зубофрезерованию, где в.место червячной фрезы применяются одно- или двухзаходный абразивный червяк с реечным профилем зуба. В процессе шлифования абразивный червяк 2, находясь в зацеплении с зубьями обрабатываемого колеса /, в результате движения обкатки осуществляет формирование эвольвентного профиля зуба. Основны.м преимуществом этого метода является высокая производительность, которая достигается благодаря непрерывному процессу резания, применению многозаходных червяков и одновременной обработки обоих профилей зуба прн движении детали вверх и вниз. Наибольшая

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |