|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 [ 69 ] 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 36. Подачи врезания и скорости резання при нарезании зубьев на зубофрезериых станках При круговом протягивании скорость резания (м/мин)

лДфбО ТоооТГ круговой где Dф - диаметр протяжки, мм. Скорость резания при обработке прямозубых конических колес находится в пределах V = 22 ч-ЗО м/мин, она кинематически связана с временем цикла обработки. Частота вращения (об/мин) круговой протяжки Основное время при зубоиротягивании определяют аналогично зубостроганию. 6. ВЫБОР ОБОРУДОВАНИЯ При выборе оборудования для нарезания прямозубых конических колес руководствуются объемом производства, точностью изготовления зубьев, геометрическими параметрами зубчатых колес. В мелкосерийном и единичном производстве, для которых характерна большая номенклатура обрабатываемых деталей, целесообразно применять зубострогальные станки (табл. 37). Для нарезания мелкомодульных колес предназначен зубострогальный станок 5П23БП, который может работать методом обкатывания и комбинированным методом, включающим врезание и обкатывание. Зубострогальные станки 5А250 и 5282 и их модификации повышенной точности 5А250П и 5282П универсальны, на них можно производить черновое нарезание методом врезания и чистовое методом обкатывания. Для обработки прецизионных (5-6-я степень точности ГОСТ 1758-81) мелкомодульных колес предназначен станок 5Т23В. Он работает методом обкатывания двумя зубострогальными резцами, расположенными в одной впадине зубьев. Для изготовления конических колес 7-8-й степени точности в серийном и массовом производстве применяют зубофрезерные станки 5П23 и 5230. Обработку производят двумя дисковыми фрезами методами врезания, обкатывания и комбинированным. Зубопротяжные станки 5245, 5С268 и 5С269 применяют в условиях массового производства. Производительность зубопротяги-вания в 5-7 раз выше зубофрезерования. При работе в массовом и крупносерийном производстве рекомендуется применять зубо- 37. Основные технические характеристики станков для нарезания прямозубых конических колес

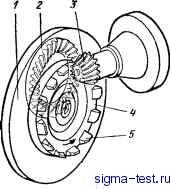

резные, зубофрезерные и зубопротяжные станки, наибольший модуль которых на 2-4 мм превышает модуль обрабатываемых колес. ГЛАВА X НАРЕЗАНИЕ КОНИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ 1. ПРИНЦИП ОБРАЗОВАНИЯ ЗУБЬЕВ Гипоидные и конические передачи нарезают путем воспроизведения станочного зацепления зубьев производящего колеса 2 с зубьями обрабатываемого колеса 3 (рис. 124, а). Производящее колесо является воображаемым, его функции при нарезании выполняют люлька станка 1 и резцовая головка 4, эксцентрично установленная на люльке. Ось люльки совпадает с осью воображаемого производящего колеса и проходит через центр станка М (рис. 124, б).

5 Рис. 124. Нарезание зубьев гипоидных и конических передач: а - воспроизведение заиепления зубьев производящего и обрабатываемого колеса; б схема наладки станка Обрабатываемое колесо 3 устанавливают таким образом, чтобы образующая конуса впадин совпадала с плоскостью 6 вращения вершин резцов, а вершина делительного конуса лежала в центре станка М. Прямолинейные режущие кромки резцов 5 в процессе нарезания зубьев воспроизводят зуб воображаемого производящего колеса 2. 2. МЕТОДЫ НАРЕЗАНИЯ ЗУБЬЕВ Нарезание зубьев гипоидных и конических колес на зуборезных станках можно производить методами: обкатывания, врезания, комбинированньш, включающим врезание и обкатывание, и копирования. При нарезании зубьев методом обкатывания вращающаяся резцовая головка /, закрепленная на люльке станка, подводится к заготовке 2 и начинается совместное обкатывание (рис. 125, о). Для устранения зазоров в кинематической цепи станка качание люльки целесообразно производить снизу вверх. При совместном обкатывании заготовки 2 и резцовой головки 1 ее резцы, занимая последовательные положения, формируют октоидный профиль зубьев и их продольную кривизну по дуге окружности. В конце резания инструмент отводится от заготовки, срабатывает реверсивный механизм, изменяющий направление вращения люльки, и включается делительный механизм, который поворачивает обрабатываемое колесо на один зуб. Резцовая головка перемещается в исходное положение. Черновое нарезание зубьев методом обкатывания применяют для обработки шестерен и колес с углом делительного конуса менее 68°. Нарезание зубьев производят двусторонними резцовыми головками, обычно при качании люльки в одном направле-

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |