|

|

|

|

Навигация

Популярное

|

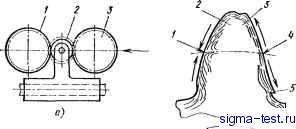

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 [ 64 ] 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 хода шевера, угол скреш,ивания осей при этом желательно иметь не менее 8°. Транспортировку деталей следует организовать таким образом, чтобы избежать малейших повреждений зубчатых колес. 7. ХОЛОДНАЯ ПРИКАТКА ЗУБЬЕВ Холодная прикатка является сравнительно новым высокопроизводительным процессом окончательной обработки зубьев цилиндрических колес после зубофрезеровання или зубодолбления. Этот процесс от шевингования отличается тем, что окончательная обработка профиля зуба осуществляется без снятия стружки путем пластического деформирования в холодном состоянии. Для холодной прикатки изготовляют станки с одним, двумя и тремя накатниками. Станки с одним накатником более приемлемы для мелко- и крупносерийного производства, включая зубчатые колеса большого диаметра. Станки с двумя накатниками широко используют в массовом производстве для прикатки зубчатых колес небольших размеров, диаметром до 150 мм и модулем примерно до 4 мм. Преимущество этих станков состоит в том, что диаметр и ширина обрабатываемого колеса не лимитируются размерами накатников. Силы, создаваемые накатниками в процессе прикатки, взаимно уравновешиваются. Обрабатываемое колесо 2 устанавливается на параллельных осях между двух, изготовленных из быстрорежущей стали, закаленных и точно отшлифованных накатников I, 3, которые вращаются синхронно от одного электродвигателя (рис. П6, а). Во время рабочего цикла один или оба накатника перемещаются радиально, расстояние между их осями постепенно уменьшается до получения требуемого размера зубчатого колеса. В процессе холодной прикатки на зубьях обрабатываемого колеса и накатника возникает взаимное скольжение вдоль линии зацепления. На стороне зуба 2 колеса, соприкасающейся с ведущей стороной накатника, скольжение, а следовательно, и перемещение металла направлено от головки и ножки зуба к полюсу зацеп-  Рис. 116. Холодная прикатка зубьев: о - схема прпкатывання двумя накатниками; б - перемещение металла по профилю зуба колеса ления 1 (делительной окружности), где имеет место качение (рис. 116, б). В этой зоне образуется выступ. На обратной стороне зуба 3 колеса металл перемещается от полюса зацепления к головке и ножке зуба, в результате чего около делительной окружности 4 образуется впадина, а в ножке зуба наплыв металла 5, Точность прикатанных колес в значительной степени зависит от количества металла, который должен перемещаться во время процесса прикатки, и твердости этого материала. Так как во время холодней прикатки металл перемещается в направлении головки и ножки зуба, то для устранения этого избыточного материала зубья перед прикаткой следует нарезать червячнгми фрезами с флaнкJм для снятия фаскг. на головке зуба колеса и с утолщением для подрезки ножки зуба колеса, так же как перед шевингованием. Холодная прикатка по сравнению с шевингованием позволяет увеличить производительность станка в 4-5 раз, понизить шероховатость поверхности на профилях зубьев до Ra = 0,32 мкм, снизить уровень шума на 2-3 дБ, повысить стабильность точности обработки от детали к детали и период стойкости инструмента. По опыту ЗИЛа при прикатке зубчатого колеса (z = 26, m = = 2,54 мм, b 30 мм, 3 = 39° 31, а = 14° 30, сталь 35, твердость НВ 207-241) на двухшпиндельном автомате фирмы Lorenz одним комплектом накатников работали целый год и прикатали 274 400 деталей. Время прикатки одного колеса 14 с. Точность основных параметров колеса при холодной прикатке повышается на одну-две ступени по ГОСТ 1643-81. Следовательно, когда требуется обеспечить высокую точность после холодной прикатки, необходимо соответственно повышать точность зубчатого колеса до прикатки. В процессе прикатки в результате деформации металла повышается твердость до 5 единиц по Роквеллу и износостойкость профиля зубьев. Прикатанные зубчатые колеса во время термической обработки, вследствие более однородной структуры, деформируются меньше, чем шевингованные. Процесс холодной прикатки имеет и недостатки. Возможности исправления погрешностей при прикатке ниже, чем при шевинговании. Точность зубчатых колес перед прикаткой должна быть выше, а припуск на сторону зуба меньше, чем перед шевингованием, примерно наполовину. Отметим, что повышение точности обработки и уменьшение припуска под прикатку можно достиг-ьуть путем применения при зубофрезеровании в.место гладких жестких оправок - многокулачковых приспособлений с беззазорным центрированием заготовки. ГЛАВА IX НАРЕЗАНИЕ КОНИЧЕСКИХ КОЛЕС С ПРЯМЫМИ ЗУБЬЯМИ 1. НАРЕЗАНИЕ ЗУБЬЕВ ЗУБОСТРОГАЛЬНЫММ РЕЗЦАМИ Этот метод является наиболее простым и менее производительным по сравнению с другими методами изготовления прямозубых конических колес. Вследствие универсальности и простоты в наладке он получил широкое распростраиение в единично.м и серийном производстве. Обработку зубьев производят на зубострогальных станках методом обкатывания. В процессе обработки осуществляется зацепление обрабатываемого колеса с воображаемым производящим колесом, которое в зависимости от конструкции люльки станка может быть плоским или плосковершинны.м. Прямолинейные режущие кромки зубострогальных резцов во время движеипя обкатки воспроизводят боковые поверхности зубьев производящего колеса, которое теоретически точно зацепляется с зубчатыми колесами изготавливаемой пары. Наибольшее распространение в промышленности получили зубострогальные станки, резцы которых работают в соседних впадинах зубьев колеса и обрабатывают противоположные стороны одного зуба (рис. 117, д). Во время резания верхний 2 и нижний / зубострогальные резцы, установленные в суппортах люльки станка, получают возвратно-поступательное движение и перемещаются в плоскости, параллельной образующей конуса впаднн 4 (рис. 117, б). Резание производят при качании люльки вверх и поочередном движении резцов от внешнего к внутреннему торцу зуба, при обратном ходе резцы отводятся от заготовки. В результате согласованного обкатывания зубострогальных резцов 1,   Рис. 117. Схема зубострогания прямозубых конических колес: а - зубострогание противоположных сторон одного зуба; б - перемещение резцов в процессе резания

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |