|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 [ 59 ] 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 31. круговые подачи и скорости резания при зубодолблении

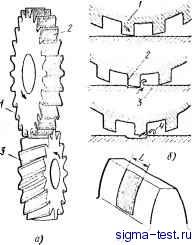

чистовой рабочие хода, с модулем 6-12 мм - за три черновых и два чистовых рабочих хода. Режимы резания выбираются в зависимости от модуля, требуемого качества поверхности и точности, свойств материала заготовки и инструмента, крепления заготовки и инструмента, конструкции инструмента и т. д. Средние значения круговых подач и скорости резания приведены в табл. 31. Оптимальные значения этих величин уточняют опытным путем. Изнашивание долбяка в значительной степени зависит от скорости резания - с увеличением скорости изнашивание увеличивается. Малая подача улучшает качество поверхности и точность, но увеличивает время обработки. При малом числе зубьев долбяка и нарезаемого колеса предпочтительнее выбирать малые подачи. Максимальная t max и средняя ур скорости определяются по формулам fmax = nLn . 1000 2Ln Р ~ 1000 При обработке косозубых колес скорость резания увеличивается в зависимости от угла наклона линии зуба Р: lOOOcosp tmaxCOSp-lOOO где L - длина хода долбяка, мм; п - частота вращения долбяка, дв. ход/мин. При выбранной круговой и радиальной подачах, а также частоте вращения долбяка подбирают сменные колеса на станке. Радиальные подачи при зубодолблении следующие: Твердость НВ ...... 135-185 185-230 230-290 Радиальная подача, мм/дв. ход . ..... 0,06-0,03 0,05-0,02 0,04-0,015 Указанные в табл. 31 круговые подачи и скорости резания предназначены для однопроходной обработки, при двухпроходном зубодолблении их используют для первого рабочего хода, при втором - чистовом рабочем ходе подачи могут быть уменьшены или увеличены в зависимости от требуемого качества. Скорость резания при втором рабочем ходе увеличивается примерно на 50 %. Для повышения стойкости при втором рабочем ходе целесообразно автоматически менять направление вращения долбяка. Долбяк перемещается от эксцентриситета с переменной скоростью в течение полного рабочего хода. Движение начинается с нулевой скорости, максимальное значение скорости достигается около середины хода, затем скорость снижается и в конце хода равна нулю. Частота движения долбяка определяется из максимального значения скорости. Возвратно-поступательное движение долбяка не линейное. Для повышения стойкости инструмента и качества черновое зубодолбление рекомендуется производить на малой скорости резания и большой круговой подаче, а чистовую обработку осуществлять на высокой скорости резания и малой подаче, причем наиболее эффективным является способ обработки за несколько рабочих ходов. ГЛАВА VIII ШЕВИНГОВАНИЕ И ХОЛОДНАЯ ПРИКАТКА ЗУБЧАТЫХ КОЛЕС Чистовая обработка зубьев цилиндрических колес производится четырьмя основными методами: зубошевингованием и холодной прикаткой для незакаленных зубчатых колес, зубохонин-гованием и зубошлифованием для закаленных. Шевингование дисковым шевером является простым и эффективным методом, который получил широкое применение для чистовой обработки незакаленных (до твердости HRC 30) прямозубых и косозубых цилиндрических колес с внешним и внутренним зацеплением после зубофрезеровання или зубодолбления. Шевингование применяют в целях улучшения качества поверхности зубьев и повышения точности зубчатого зацепления путем исправления погрешности шага, направления зуба, профиля, уменьшения радиального биения и т. д. При шевинговании одни параметры (погрешности профиля) исправляются больше, другие (погрешности направления зуба, радиальное биение, колебание длины общей нормали) меньше. Посредством шевингования можно повысить точность на одну- две степени. Точность шевингованных колес находится в пределах 6-8-й степени по ГОСТ 1643-81, шероховатость поверхности Ra = 0,82-f-2,5 мкм. Точность зубчатых колес при шевинговании зависит от точности после зубофрезерования или зубо-долблення и коэффициента перекрытия. При шевинговании можно производить продольную и профильную модификацию зуба. Путем образования бочкообразной формы зуба исключается опасность концентрации нагрузки на концах зубьев. Модификация эвольвентного профиля зубьев позволяет уменьшить уровень шума и повысить срок службы зубчатой передачи. Модификацию формы зуба производят также для компенсации деформации в процессе термической обработки. 1. ПРИНЦИП ОБРАЗОВАНИЯ ЗУБЬЕВ ПРИ ШЕВИНГОВАНИИ В этом процессе режущим инструментом является дисковый шевер, имеющий вид косозубого или прямозубого колеса. Оси шевера 1 и обрабатываемого колеса 3 пересекаются, образуя винтовую передачу, которая имеет движение обката по высоте зуба (эвольвенте) и винтовое движение (скольжение) по направлению длины зуба. Профили зубьев шевера имеют ряд мелких зубчиков 2 (рис. 111, а), расположенных параллельно торцу, грани зубчиков образуют режущие кромки. В процессе шевингования шевер и обрабатываемое колесо вращаются в беззазорном зацеплении, в результате давления между инструментом и деталью и относительного скольжения, возникающего при пересечении осей кромки каждого зубчика шевера, при перемещении по поверхности зуба колеса внедряются в нее и снимают тонкую стружку 4 в виде волоска (рис. 111, б). Чем меньше давление между шевером и обрабатываемым колесом, тем тоньше стружка. Обрабатываемое колесо закрепляется свободно, вращение ему передается от шевера, кинематическая связь между инструментом и деталью отсутствует. В большинстве методов во время цикла шевингования обрабатываемое колесо кроме вращения имеет возвратно-поступательное движение и в конце каждого рабочего хода перемещается радиально на шевер. Рис. 111. Шевингование зубчатых колес дисковым шевером: а - схема шевингования; б - схема последовательного снятия стружки с поверхности зуба колеса; в - следы резцов зубчиков шевера

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |