|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 [ 58 ] 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 30. Основные технические характеристики зубодолбежных станков

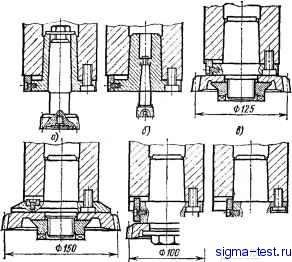

При выборе нового зубодолбежного станка необходимо предусмотреть резерв в модуле, мощности двигателя, внешнем диаметре по отношению к размерам нарезаемого колеса. Горизонтальные зубодолбежные станки 5171 и 5173, работающие двумя долбяками, предназначены для обработки шевронных колес. На станке 5171 можно нарезать зубчатые колеса диаметром до 800 мм и модулем до 10 мм, на станке 5173 - колеса диаметром до 3200 мм и модулем до 24 мм. Основные технические характеристики зубодолбежных станков приведены в табл. 30. 8. НАЛАДКА ЗУБОДОЛБЕЖНОГО СТАНКА В наладку зубодолбежного станка, работающего круглыми долбяками, входят: выбор и установка долбяка, установка зажимного приспособления, заготовки и длины хода долбяка, настройка гитар деления, скорости, радиальной и круговой подачи, выбор режимов резания и т. д. Выбор долбяка зависит от геометрических параметров и формы нарезаемого колеса. Модуль, угол профиля и угол наклона линии зуба долбяка и нарезаемого колеса должны быть равны. Направления линий зуба колеса и долбяка противоположные при обработке колес внешнего зацепления и одинаковые при обработке колес внутреннего зацепления. Число зубьев долбяка желательно выбирать некратным числу зубьев нарезаемого колеса. Параметры косозубого долбяка необходимо согласовывать с имеющимися  Рис. 110. Методы крепления долбяка на шпинделе инструмента на станке направляющими копира. Под шевингование и шлифование долбяк должен иметь утолщение и фланк. Для повышения точности и стойкости инструмента, при обработке открытых венцов внешнего зацепления диаметр долбяка выбирают максимально возможным. Установка и крепление долбяка. На шпинделе зубодолбежного станка долбяк закрепляется консольно, без нижней опоры. Чтобы избежать прогиба при резании система долбяк - шпиндель должны иметь достаточную жесткость и высокую точность установки. Для повышения жесткости в новых станках внешней диаметр шпинделя инструмента увеличен. В конусное отверстие шпинделя устанавливается переходная вставка, ее размеры и форма определяются типом и размера.ми долбяка. На рис. ПО представлены способы крепления долбяков на шпинделе инструмента. На рис. рис. ПО, а, б показано крепление долбяков с хвостовиками, крепление дисковых долбяков с диаметром 150, 125, 100 и 75 мм показано на рис. 110, б, г, д, е. Перед установкой долбяка на шпиндель необходимо тщательно протереть посадочные и опорные места инструмента, шпинделя, промежуточных подкладок и резьбовой гайки. Радиальное биение контрольного пояска не должно превышать 0,01-0,015 мм. При отсутствии контрольного пояска 1 (см. рис. 80) на долбяке производят проверку биения опорной и посадочной поверхности на шпинделе под долбяк. Это биение должно находиться в пределах 0,005-0,01 мм. Установка длины хода долбяка. Длина хода долбяка L, зависящая от ширины зубчатого венца, определяется по формуле L = b + U где Ь - ширина зубчатого венца, мм; / - перебег долбяка выше и ниже торца колеса Срис. 104, а). При обработке открытых венцов длина хода долбяка на входе и выходе практически равна и составляет около \ПЬ, но не менее 5 мм. Ширину канавки / для выхода долбяка у закрытых зубчатых венцов (рис. 104, е) необходимо учитывать еще и при проектировании зубчатого колеса, ее ширина должна быть достаточной для выхода долбяка и стружки. У косозубых колес канавка для выхода долбяка должна быть значительно шире, так чтобы нижняя режущая кромка зуба долбяка имела зазор с торцом заготовки. Чтобы исключить удар долбяка о торец заготовки при обработке закрытых венцов, необходимо точно устанавливать выход долбяка. Установка зажимного приспособления и заготовки. Точность установки зажимного приспособления, точность изготовления заготовки, так же как и точность установки долбяка, оказывают существенное влияние на точность изготовления зубчатого колеса. Деталь, как и долбяк, устанавливают в приспособление консольно, без верхней опоры, поэтому приспособление должно быть точно установлено и иметь достаточную жесткость, чтобы уменьшить прогиб в процессе резания. Радиальное биение посадочной цилиндрической поверхности и торцовое биение опорной поверхности приспособления должно находиться в пределах 0,005-0,015 мм. При нарезании колес внутреннего зацепления и шлицев с большим отношением длины к диаметру долбяки с хвостовиками, имеющие небольшое сечение также подвержены прогибу. При значительном прогибе снижается точность обработки и стойкость инструмента. В этих случаях необходимо уменьшать режимы резания и увеличивать задний угол на боковых сторонах зуба долбяка до 3°30. Число рабочих ходов устанавливают в зависимости от модуля, материала заготовки и требуемого качества. Применяют один, два и более рабочих ходов от специального кулачка. При однопроходном кулачке деталь после врезания совершает один оборот, при двухпроходном - два и т. д. В зубодолбежных станках новых конструкций число рабочих ходов устанавливается не от кулачков, а микрометрическим винтом. Новые станки допускают изменение круговой подачи, частоты движения долбяка и направление вращения долбяка между рабочими ходами. При многопроходной обработке полная глубина зуба делится на число рабочих ходов. Глубина резания постепенно уменьшается, при последнем рабочем ходе она равна примерно 0,25 мм. Нарезание зубчатых колес с модулем 2-3 мм ведется в один черновой и один чистовой рабочие хода, с модулем 3-6 мм - за два черновых и один

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |