|

|

|

|

Навигация

Популярное

|

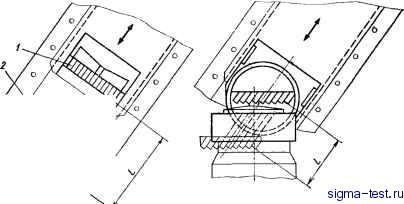

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 [ 57 ] 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 Долбяки 4 и нарезаемое колесо 5 кинематически связаны между собой. Вращение передается от коробки передач 1 к заготовке 5 через сменные колеса 2 и червячную передачу 5, а к долбякам 4 через червячные передачи 6. Каждый долбяк приводится во вращение от отдельной червячной передачи. Долбяки возвратно-поступательное движение и дополнительный поворот получают от копиров. Современные станки для обработки шевронных колес имеют широкие технологические возможности. Так, например, на станках фирмы Sykes можно обрабатывать одновременно за один установ: два зубчатых колеса, расположенных на одном валу и имеющих различный модуль; диаметры и угол наклона линии зуба; два или три блочных прямозубых колеса с разным числом зубьев, двумя или тремя инструментами; два блочных колеса -одно с косыми, другое с прямыми зубьями, зубчатые колеса внутреннего зацепления и т. д. В массовом производстве автомобильной промышленности горизонтальные станки применяют для обработки муфт синхронизатора. Комплект из четырех инструментов одновременно выполняет четыре операции. Следует отметить, что одновременная обработка нескольких зубчатых венцов на валу за один установ обеспечивает высокую концентричность их зубьев. 5. НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЕС ЗУБЧАТЫМИ РЕЙКАМИ Нарезание зубчатых колес рейками производится на зубострогальных станках фирмы Maag. Эти станки обладают большой универсальностью, их применяют для нарезания главным образом крупномодульных прямозубых и косозубых цилиндрических колес, шевронных колес, цепных звездочек и т. д. Если установить дополнительные механизмы, то на тех же станках можно изготовлять прямозубые и косозубые зубчатые рейки, прямозубые, косозубые и шевронные колеса внутреннего зацепления. Нарезание зубчатых колес внешнего и внутреннего зацепления на зубострогальных станках можно производить методом обкатывания зубчатой рейкой, круглым долбяком и специальным резцом, а также методом копирования - профильным резцом. Основным на этих станках является метод нарезания зубчатой рейкой. Круглые долбяки применяют для нарезания зубчатых колес внутреннего зацепления с прямыми, косозубыми зубьями и шевронных колес. Процесс зубострогания рейкой основан на зацеплении нарезаемого колеса с зубчатой рейкой, которая выполняет функции режущего инструмента. Заготовка, закрепленная на столе, имеет вращательное и согласованное с вращением поступательное движение вдоль рейки. Зубчатая рейка, установленная в суппорте, имеет возвратно-поступательное движение. Резание осуществляется прн движении рейки вниз, во время обратного хода рейка вместе с откидной державкой отводится от заготовки. Эвольвент-   Рис. 109. Схема строгания зубчатых колес зубчатой рейкой: а - движения обкатки и деления заготовки; б - строгание косозубого колеса прямой рейкой; в - строгание косозубого колеса косозубой рейкой ная форма зубьев колеса получается в результате обкатывания нарезаемого колеса вдоль зубьев рейки, которые имеют прямые режущие кромки. Так как число зубьев инструмента, как правило, меньше числа зубьев нарезаемого колеса, то обкатывание по активной длине рейки приходится осуществлять многократно. Движение инструмента и отвод его повторяются до тех пор, пока не будут обработаны все зубья колеса (рис. 109, а). В принципе одной и той же прямозубой рейкой 1 можно нарезать зубчатые колеса с прямыми, косыми 2 (рис. 109, б) и шевронными зубьями. Зубья шевронных колес с узкой канавкой, косозубые колеса 2 с небольшим пространством для выхода инструмента и большим углом наклона зубьев нарезают косозубыми рейками 3, в этом случае длина хода рейки L сокращается (рис. 109, в). Фирма Maag провела сравнение по производительности методов нарезания зубьев цилиндрических колес червячными фрезами и зубчатыми рейками. В результате проведенной работы было выяснено, что при фрезеровании червячными фрезами зубчатых колес малого модуля производительность выше, чем при зубострогании зубчатыми рейками. В отличие от широко распространенного мнения, при обработке зубчатых колес с модулем свыше 12-16 мм из металла обыч- ной твердости, а также при обработке колес с модулями свыше 3-7 мм из улучшенной стали процесс зубострогания зубчатой рейкой становится более эффективным, особенно при повышенных требованиях к точности изготовления зубчатых колес. При экономической оценке методов зубонарезания необходимо учитывать еще то, что стоимость зубчатых реек, особенно для крупных модулей, значительно дешевле стоимости червячных фрез. Зубчатые рейки проще в изготовлении и заточке, чем червячные фрезы. Точность обработки зубчатыми рейками высокая, соответствует 3-5 степени точности по ГОСТ 1643-8]. 6. НАРЕЗАНИЕ ВСЕХ ЗУБЬЕВ ОДНОВРЕМЕННО РЕЗЦОВОЙ ГОЛОВКОЙ Этот высокопроизводительный метод, предназначенный для массового производства, осуществляется на специальных зубодолбежных станках для обработки прямозубых цилиндрических колес внешнего и внутреннего зацепления, зубчатых муфт и копиров сложных форм методом копирования. Затылованные резцы в головке расположены радиально. Число резцов равно числу зубьев нарезаемого колеса. Профиль режущей кромки резцов соответствует форме впадины зуба колеса. При обработке резцовая головка остается неподвижной, а зажимное приспособление с нарезаемым колесом совершает возвратно-поступательное движение в вертикальной плоскости внутри головки. Нарезание зубьев производится за несколько рабочих ходов. После каждого рабочего хода наружный конус от копира подводит резцы к центру до достижения полной глубины зубьев. Внутренний конус после каждого рабочего хода отводит резцы назад для обеспечения зазора. Время обработки зубчатого венца муфты автомобиля (z = 24, т = 5 мм, b ~ \1 мм) составляет 21 с. 7. ВЫБОР ОБОРУДОВАНИЯ При разработке новых зубодолбежных станков основное внимание уделяется повышению производительности и точности обработки. Новые станки имеют вертикальную компоновку проходного типа, повышенную жесткость и мощность двигателя, большую массу, обильное охлаждение и частоту движения инструмента в пределах 1500-2500 дв. ход/мин; они удобны для автоматизации. Стол имеет только вращательное движение, инструмент возвратно-поступательное, а также движение отвода при обратном ходе. Предусмотрено многопроходное зубодолбление. В ответственных узлах предусмотрены гидростатические направляющие и подшипники. Чтобы исключить ослабление толщины последнего зуба в зоне останова станка, предусмотрен электронный счетчик импульсов.

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |