|

|

|

|

Навигация

Популярное

|

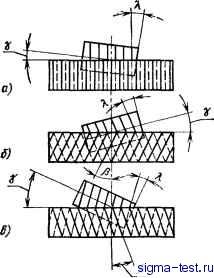

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 [ 55 ] 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85  Рис. 103. Схема установки червячной фрезы на станке: о прямозубое колесо, фреза с правым направлением зубьев; б - колесо и фреза с правым направлением зубьев; в - колесо с левым, а фреза с правым иаправлением в пределах 0,01-0,02 мм. Наивысшие точки биения противоположных буртиков фрезы должны быть расположены в одной плоскости; если высшие точки биения находятся друг против друга, то это вызовет погрешности формы профиля. Если предъявляются высокие требования к производительности и точности, то рекомендуется зажим без промежуточных колец. Когда фреза закреплена на длинной оправке, значительно уменьшается жесткость, инструмент становится более чувствительным к колебаниям и вибрациям, что может привести к поломке зубьев, снижению точности и стойкости инструмента. Угол установки суппорта фрезы определяют в зависимости от направления наклона линии зуба колеса и винтовой линии червячной фрезы. Рекомендуется применять одноименный наклон. При нарезании прямозубых колес (рис. 103, а) угол установки у равен углу подъема Я витков червячной фрезы, т. е. у = Л. При нарезании косозубых колес угол установки определяют по формуле: для одинаковых направлений винтовой линии зубьев колеса и витков фрезы (рис. 103, б) для разных направлений линий зубьев колеса и витков фрезы (рис. 103, в) Y = Р + По окончании обработки первой пробной детали на вновь налаженном станке, не снимая зубчатого колеса со станка, измеряют у него высоту зубьев штангенциркулем и толщину зуба штангензубомером. Более точные результаты получаются при измерении длины общей нормали микрометром. При измерении толщины зуба штангензубомером величина дополнительного перемещения фрезы A/i для получения толщины зуба по чертежу определяется по формуле А/г = 2tgaH где As - разность между фактической измеренной толщиной зуба и толщиной по чертежу; а - профильный угол инструмента. Если а = 20°, величина перемещения A/i = l,37As. При измерении длины общей нормали микрометром с тарельчатыми поверхностями величина радиального перемещения фрезы для получения толщины зуба по чертежу определяется по формуле A/i = 2 sin и где - разность между фактическим и чертежным размером длины общей нормали. При угле профиля фрезы а = 20° величина перемещения АЛ = 1,462ДИ. Виды погрешностей. При нарезании цилиндрических зубчатых колес методом обкатывания возникают различные погрешности (табл. 29). Погрешности формы профиля зуба колеса чаще всего связаны с неточным изготовлением или неправильной установкой червячной фрезы. Такие неточности, как погрешность шага, направления зуба, радиальное биение и другие,обычно вызваны неточностью станка и зажимного приспособления. 29. Причины возиикиовеиия погрешностей при иарезаиии зубчатых колес методом обкатывания Причины возникновения Вид погрешности Отклонение от соосности подшипника шпинделя фрезы и поддерживающего кронштейна. Радиальное биение оправкн фрезы. Осевое биение шпинделя фрезы. Неточные или неправильно установленные зубчатые колеса шпинделя фрезы. Биение делительного червяка стола. Осевое смещение делительного червяка Неточные, неправильно рассчитанные или неправильно установленные сменные колеса деления нли дифференциала. Погрешность в шаге ходового винта подачи нли осевое смещение в узле вннт-гайка Направляющие фрезерного суппорта не параллельны оси зажимного приспособления Осевой зазор в столе станка Несоосность оси стола и оси поддерживающего кронштейна Неточно или неправильно установлено делительное червячное колесо стола Различные погрешности формы профиля зуба зубчатого колеса Погрешности формы профиля и направления зуба. Смещение пятна контакта из центрального положения Погрешности направления и толщины зуба Погрешности направления зуба Повышенное радиальное биение Погрешности в шаге и форме профиля зуба колеса ГЛАВА VII НАРЕЗАНИЕ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС НА ЗУБОДОЛБЕЖНЫХ СТАНКАХ Нарезание зубьев цилиндрических зубчатых колес на зубодол-бежных станках производится двумя методами: обкатыванием - круглыми долбяками или зубчатой рейкой и копированием - специальной резцовой головкой. Наибольшее применение в промышленности получил метод обкатывания круглыми долбяками. Обработку производят на зу-бодолбежных станках с одним вертикальным инструментальным шпинделем или на станках с двумя противоположно расположенными горизонтальными шпинделями. Метод обкатывания круглым долбяком более универсален, его технологические возможности значительно шире, чем при зубофрезеровании червячными фрезами. На зубодолбежных станках методом обкатывания круглыми долбяками можно нарезать зубчатые колеса внешнего (рис. 104, о) и внутреннего (рис. 104, б) зацепления с прямыми и косыми зубьями, с бочкообразной (рнс. 104, в) и конической (рис. 104, г) формой зуба. Некоторые типы зубчатых колес могут быть нарезаны только долбяками, к ним относятся блочные зубчатые колеса с близко расположенными венцами (рис. 104, д), колеса, лежащие вблизи большого фланца (рис. 104, е), зубчатые рейки (рис. 104, ж), шевронные колеса без канавки между зубьямн (рис. 104, з) и с канавками, короткие шлицевые валы, а также копиры со сложной формой зубьев. Зубодолбление широко применяют не только там, где вследствие геометрии колеса нельзя использовать зубофрезерование, но и для нарезания стандартных зубчатых колес высокого качества. Степень точности изготовле-

Рис. 104. Нарезание зубчатых колес круглыми долбяками на зубодолбежных станках

|

|||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |