|

|

|

|

Навигация

Популярное

|

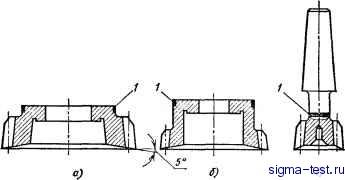

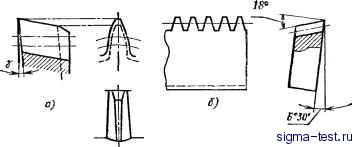

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 [ 41 ] 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 фреза для нарезания червячных колес должна соответствовать червяку червячной передачи. Число заходов червячной фрезы равно числу заходов червяка. Для получения требуемого бокового зазора толщина зуба фрезы должна быть больше на величину зазора между зубьями червячной передачи, а наружный диаметр должен быть больше на удвоенную величину радиального зазора в передаче. Когда фрезерование производят в две операции - черновую и чистовую, то фреза для черновой обработки по сравнению с фрезой для чистовой обработки должна иметь большую высоту головки, а фреза для чистовой обработки но отношению к фрезе для черновой обработки - большую толщину зуба. Твердосплавные червячные фрезы применяют двух типов - сборные и цельные, предпочтение отдается сборным фрезам с монолитными рейками. Вследствие частых выкрашиваний режущих кромок, высокой стоимости и практически отсутствия специальных зубофрезериых станков область применения твердосплавных фрез ограничена. Твердосплавные фрезы применяют при нарезании мелкомодульных зубчатых колес из чугуна, неметаллических материалов, цветных металлов (в приборостроении), а также стальных зубчатых колес до модуля примерно 2,5 мм со скоростью резания 200-300 м/мин. Наилучшие условия резания достигаются ири нарезании стальных зубчатых колес с большим углом профиля, небольшим углом наклона линии зуба, небольшой высотой зуба и большим числом зубьев. Новым направлением в этой области является создание фирмой Azumi (Япония) сборной твердосплавной фрезы для окончательного нарезания зубьев закаленных зубчатых колес с твердостью до HRC 64 и модулем 5-25 мм, а также взамен шлифования или под прецизионное шлифование, чтобы уменьшить припуск, а следовательно, машинное время при шлифовании. Фреза имеет отрицательный передний угол до 30°. Твердосплавные пластины припаяны. У закаленных зубчатых колес твердосплавной фрезой обрабатывают только боковые поверхности зубьев. Припуск на сторону зуба равен 0,1-0,4 мм. Многозаходные червячные фрезы в отличие от однозаходных имеют не одну винтовую линию (виток), навернутую на наружную цилиндрическую поверхность, а две и более. Двухзаходные фрезы имеют две винтовые линии, трехзаходные три и т. д. Двухзаход-ная фреза за один оборот нарезает два зуба, трехзаходная - три зуба. С увеличением заходности фрез заготовка вращается быстрее по отношению скорости вращения фрезы. Сечение срезаемой стружки, а следовательно, нагрузка на зуб фрезы при нарезании многозаходными фрезами больше, чем при обработке однозаходными, поэтому подачу при работе многозаходными фрезами приходится уменьшать. Это зависит от нескольких факторов, обычно при переходе от однозаходных фрез на двухзаходные производительность увеличивается на 40-50 %, а при применении трехзаходных - на 60-70 %. При применении многозаходных фрез число зубьев обрабатываемого колеса не должно быть кратным числу заходов фрезы В этом случае каждый заход фрезы участвует в нарезании всех зубьев колеса, поэтому ошибка заходов здесь уменьшается, достигается высокая точность шага. Если число заходов фрезы и число зубьев колеса кратны (делятся без остатка), то впадины зубьев колеса обрабатываются зубьями фрезы только одного захода и ошибка захода фрезы полностью переносится на деталь и проявляется в форме ошибки шага. При работе многозаходными фрезами поверхность получается более грубой, ухудшается и точность профиля зубьев колеса вследствие меньшего числа резов. Например, однозаходная фреза, имеющая 12 зубьев, формирует профиль зуба колеса 12-ю резами, двухзаходная шестью резами, а трехзаходная только четырьмя резами. Следовательно, с увеличением заходности необходимо увеличивать число стружечных канавок у фрезы. В отечественной промышленности двухзаходные фрезы широко применяют под последующее шевингование, трехзаходные имеют ограниченное применение. Силы резания при работе многозаходными фрезами значительно возрастают, поэтому для их использования необходимо иметь зуборезные станки повышенной жесткости и мощности и состояние их должно быть хорошее. 4. КРУГЛЫЕ ДОЛБЯКИ И ЗУБЧАТЫЕ РЕЙКИ Круглые долбяки изготовляют трех типов: дисковые с прямыми и косыми зубьями (рис. 80, а), чашечные с прямыми зубьями (рис. 80, б), которые применяют для нарезания зубчатых колес наружного и внутреннего зацепления. Хвостовые долбяки (рис. 80, в) применяют для нарезания зубчатых колес внутреннего зацепления с малым отверстием. Чашечные долбяки значительно Рис. 80. Типы круглых долбяков: а - дисковый; б - чашечный; в - хвостовой   Рис. 81. ЗубореяныЯ иь-струмепт: а - форма зуба долбпка; б - зубчатая ргйка жестче, чем хвостовые, поэтому их рекомендуется применять для обработки более точных зубчатых колес внутреннего зацепления. Контрольный поясок 1 служит для выверки долбяка на шпинделе станка. Круглый долбяк можно сравнить с закаленным, шлифованньса зубчатым колесом с затылованными зубьями. Зубья долбяка имеют задние углы по вери]ине и боковым сторонам для устранения трения н передний угол у, облегчающий условия резаиня (рнс. 81, а). Так как зубья долбяка имеют небольшой конус, после заточки толщина зуба уменьшается, наружный диаметр становится меньше, профиль зуба изменяется. Для повышения срока службы при нарезании зубчатых колес внешнего зацепления у нового долбяка увеличивают диаметр делительной окружности. Под шевингование или шлифование долбяки с модулем более 1,5 мм изготовляют с модифицированным профилем зуба- усик на головке и фланк в основании зуба долбяка. При нарезании зубчатых колес внешнего зацепления диаметр долбяка выбирают максимально возможным. Высокая точность и стойкость достигается, когда диаметр долбяка в 2 раза больше обрабатываемого колеса, т. е. за один оборот долбяка заготовка совершает два оборота. Косозубые долбяки применяют для изготовления косозубых колес вненшего и внутреннего зацепления. При изготовлении колес внешнего зацепления направления угла наклона линии зуба долбяка и обрабатываемого колеса противоположные, а для внутреннего зацепления углы наклона инструмента и детали одинаковые. Косозубый долбяк и направляющие копира станка находятся в определенной зависимости друг с другом. Косозубый долбяк, спроектированный для определенного зубчатого колеса, нельзя использовать для нарезания других колес, если угол наклона зуба их отличается от угла наклона данного колеса. Долбяки для шевронных колес изготовляют комплектно: один - с правым наклоном зуба, другой - с левым для обработки обеих П0Л0В1Ш шевронного колеса. Долбяки со специальной заточкой

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |