|

|

|

|

Навигация

Популярное

|

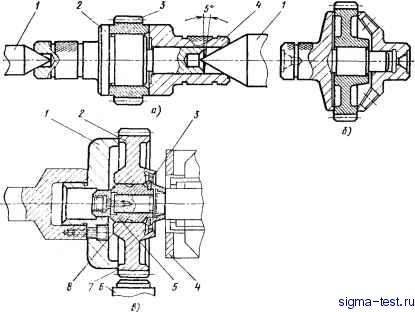

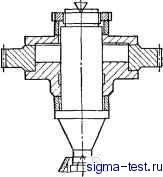

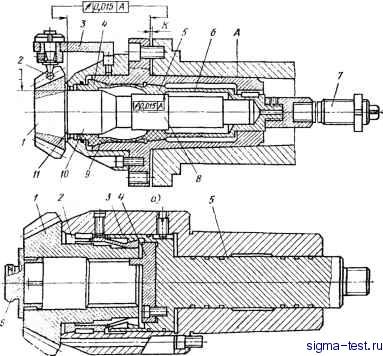

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 [ 37 ] 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85  Рис. 73. Типовые зажимные при способления при шевинговании зубчатых колес внешнего зацепления Простейшее и удобное в работе зажимное приспособление для ручной загрузки, состоящее из двух деталей, показано на рис. 73, а. Зубчатое колесо 3 устанавливают на закаленную и шлифованную оправку 2, зажим осуществляется через подвижную втулку 4 между центрами / шевинговального станка. Для облегчения установки втулки 4 на оправке 2 ее торец имеет срез под углом 5°. Это приспособление можно использовать как на шевинговальных, так и на зубохонинговальных станках. Аналогичное приспособление для шевингования колес-дисков большого размера приведено на рис. 73, б. Размеры посадочных мест на оправке изготовляют с точностью 0,005 мм. Центры правой и левой бабок должны иметь биение в пределах 0,005 мм. Торцы заготовки должны быть перпендикулярны отверстию, а допуски на отверстие выдеркиваются такими, чтобы обеспечить скользящую посадку на оправке. Другой тип приспособления, широко применяемый в массовом производстве, показан на рис. 73, в. Оператор кладет зубчатое колесо 2 на подставку 6, вводит его в зацепление с шевером и ориентирует относительно центрирующего пальца 5. Поворотом рукоятки центрирующий палец 5 правой бабки переместится влево от гидроцилиндра, и сферическое кольцо 3 прижмет колесо к торцу фланца / и закрепит деталь. По окончании шевингования центрирующий палец отходит в исходное положение, а обрабатываемое колесо задерживается кольцом 4 и опускается на подставку 6. Время загрузки и разгрузки при полуавтоматическом цикле составляет 10 с, что в 3 раза быстрее, чем при ручной загрузке. а т  Рис. 74. Приспособление для закрепления зубчатых колес на зубошлифовальных станках При зубохонинговании вследствие малых сил резания за базовые торцы принимают торцы ступицы 8 колеса, а не торцы 7 зубчатого венца, как это принято при зубошевинговании. Достижение высокой точности при шлифовании зубьев зубчатых колес в значительной степени зависит от конструкции и точности изготовления зажимного приспособления. При зажиме деталь не должна деформироваться, в то же время она должна быть надежно закреплена против проскальзывания и поворота в процессе шлифования. Для устранения вибрации при шлифовании зубчатых колес-дисков необходимо использовать в качестве базовых торцов - торцы вблизи зубчатого венца. Наиболее часто применяемые зажимные приспособления для шлифования зубьев представлены на рис. 74. Кроме жестких и точных оправок широко применяют прецизионные разжимные оправки с разрезной втулкой, подвижными кулачками и гидропластом для беззазорного центрирования колеса на оправке. Разжи.мные втулки / высокой точности обычно изготовляют с тремя прорезными канавками, причем одна из них сквозная, внутренний конус равен 5°. Сквозная канавка придает оправке большую эластичность и увеличивает диапазон контролируемого диаметра детали, Наружную поверхность втулок изготовляют с точностью DZolooi, биение внешнего диаметра втулки до прорезания паза находится в пределах 0,002-0,004 мм. При центрировании зубчатого колеса по разжидпюй втулке необходимо производить точную выверку колеса по торцу, биение торца не должно превышать 0,002-0,005 мм. 2. ПРИСПОСОБЛЕНИЯ ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС Зажимные приспособления для обработки и контроля гипоидных и конических колес с прямыми и криволинейными зубьями на зуборезных, зубострогальных, зубофрезерных, зубопритироч-  Рис. 75. Зажимное приспособление: а - для колеса-вала; б - для колеса со ступицей ных и контрольно-обкатных станках характеризуются тем, что их посадка в шпиндель станка производится по конической поверхности с упором в торец. Для обеспечения посадки одновременно на две поверхности необходимо посадочный конус зажимного прнспособлеипя изготовлять с правильным натягом. Натяг определяется величиной зазора К (рис. 75), образующегося между торцом шпинделя станка и опорным торцом зажи.миого приспособления прн посадке его от руки. Величина зазора изменяется в зависимости от диаметра конусного отверстия шпинделя детали станков. Величины зазора для различных отечественных и зарубежных станков приведены в табл. 23. Прн затяжке крепежных винтов зазор К полностью выбирается, приспособленце устанавливается на торец станка и центрируется по конусному отверстию. Посадка на торец и коническую гюверхность удлиняет срок службы приспособленпя и сохраняет точность отверстия в шпинделе станка.

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |