|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 [ 32 ] 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 тельно оси вращения. Эти требования нужно учитывать при проектировании и изготовлении зубчатого колеса, а также при изготовлении технологической оснастки и режущего инструмента. Перед любой операцией чистовой обработки зубьев (шлифование, хонингование и притирка) всегда желательно иметь однородную поверхность с минимальным припуском. Размер партии оказывает наибольшее влияние на выбор метода нарезания и построение технологического процесса. В массовом производстве при выпуске большого числа зубчатых колес принимают высокопроизводительные методы с использованием специального высокопроизводительного автоматизированного оборудования, прогрессивных конструкций режущего инструмента и зажимных приспособлений. При передаточном числе гипоидной и конической передачи с круговыми зубьями менее 3 : 1 чистовое нарезание зубьев колеса и шестерни производят методом обкатывания, шестерню способом постоянных установок, а колесо - двусторонним способом. Если к коническим колесам с модулем 4-5 мм и менее не предъявляют высоких требований по точности обработки, то зубья колеса и шестерни нарезают двойным двусторонним способом из целой заготовки. При нарезании гипоидных и конических полуобкатных передач с передаточным числом 3 ; 1 и выше наиболее высокую производительность при чистовом нарезании зубьев колеса обеспечивает метод копирования, чистовое нарезание зубьев шестерни производят методом обкатывания с применением постоянных наладочных установок станка. Черновое нарезание зубьев колеса полуобкатных передач производят методом врезания, а зубьев шестерни - методом обкатывания. В единичном производстве, когда требуется нарезать небольшие партии деталей с различными параметрами зубьев, выбирают универсальное оборудование и методы. Например, для нарезания прямозубых конических колес широко применяют метод зубо-строгания двумя резцами, а для конических колес с круговыми зубьями - поворотный односторонний способ. Цилиндрические и червячные колеса нарезают на универсальных зубофрезерных станках. Нарезание цилиндрических и конических колес дисковыми модульными фрезами на горизонтально-фрезерных станках в делительных головках производят весьма ограниченно, вследствие низкой точности и высокой трудоемкости. Экономичность метода. При выборе метода нарезания все факторы важны, но решающим является экономический, от него обычно зависит окончательный выбор метода. При определении стоимости выбранного метода необходимо учитывать и сопутствующие затраты, например стоимость инструмента, его заточку и т. д. Примеры повышения экономичности, по данным фирмы Gleason, путем замены одного метода нарезания зубьев другим, более производительным, приведены в табл. 19. 19. Нарезание конических колес с прямыми и круговыми зубьями различными методами (материал сталь 20Н2М, твердость НВ 160-190) Параметры колеса Метод нарезания Тип колеса Ч га СИ E О saa Обычный СЧ J Улучшенный Прямозубое коническое дифференциала Прякоз}--бое коническое Пол у обкатная передача 22 44 5,5 5,5

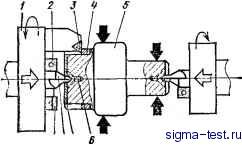

9,5 5,0 При обработке прямозубых конических колес дифференциала, заменяя метод нарезания двумя дисковыми фрезами на метод кругового протягивания, можно повысить производительность станка более чем в 4,5 раза. Замена метода строгания зуба двумя резцами фрезерованием двумя дисковыми фрезами позволяет повысить производительность примерно в 4 раза. Нарезание зубьев колеса полуобкатной передачи за одну операцию (черновое и чистовое нарезание методом врезания) более эффективно, чем в две раздельные операции, производительность повышается примерно в 3 раза. Термическая обработка. Для зубчатых колес с глубиной цементованного слоя менее 1,0 мм необходимо применять нитроцементацию. К таким деталям относятся зубчатые колеса коробок перемены передач автомобилей, тракторов и т. д. Этот высокопроизводительный процесс обеспечивает минимальную деформацию. Газовая цементация обычно применяется для зубчатых колес с большей глубиной цементованного слоя. Зубчатые колеса сложной формы и высокой точности закаливают в штампах. Закалку большинства конических и гипоидных колес ведущих мостов автомобилей производят с использованием штампов. Предпочтительно применять стали с непосредственной закалкой вместо двойного нагрева. При непосредственной закалке производительность выше, а деформации меньше, Б. ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС Обработка заготовок цилиндрических колес-валов в единичном производстве не представляет больших трудностей. Поковку или шта.мповку зажихмают в патрон токарного станка, обрабатывают один конец вала и делают зацентровку в торце. Затем обрабатывают противоположный конец заготовки с последующей зацентровкой торца, от центровых фасок производят окончательную обработку шеек точением или шлифованием. В условиях массового производства первая операция - фрезерование и центровка торцов с двух сторон вала выполняется двумя метода.ми: на фрезерно-центроБально.м полуавто.мате фрезерование и центрование торцов с двух сторон заготовки производят последовательно (на первой позиции - фрезерование торцов, па второй - центрование). По ново.му, более производительному .методу, подрезка и центрование торца заготовки 5 осуществляются одновременно специальной инструментальной головкой / (рис. 64). Подрезные резцы 2, 9 обрабатывают торец вала 7, центровочное сверло 8 сверлит центровое отверстие 6 в торце. Резцом 3 протачивают шейку 4. Дальнейшую обработку шеек колеса-вала производят обычно на гидрокопировально.м станке. Базовые шейки шлифуют от центров на .многокруговых шлифовальных станках. Обработку заготовок колес-дисков можно производить по двум основным технологическн.м процессам. Первый технологический процесс характеризуется те.м, что за один установ заготовки растачивают отверстие, протачивают торцы зубчатого венца и ступицы и снимают фаски с острых кромок. Зажим осуществляют в патроне по внешнему диа.метру с опорой на необработанный юрец зубчатого венца. На второй операции обрабатывают противоположные торцы, наружный диаметр и снимают фаски, базами являются отверстие и обработанный торец. Иногда на второй операции обрабатывают оставшуюся необработанной часть внеш-г.его диаметра, торцы и повторно отверстие. Зажи.м осуществляют за обработанную часть наружного диа.метра с опорой в торец зубчатого венца. При изготовлении небольшой партии деталей обработка ведется на токарных или револьверных станках. Рис. 64. Схема фрезерования н центрования торцов колеса-вала специальной инструментальной головкой  ё 67

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |