|

|

|

|

Навигация

Популярное

|

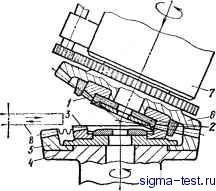

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 [ 25 ] 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 получаются после цементации. Содержание углерода в цементуемых сталях обычно колеблется от 0,15 до 0,25 %. Стали с ни.чким содержанием углерода дают максимальную вязкость зубьев, а с высоким содержанием углерода - максимальную прочность сердцевины. После термической обработки зубчатые колеса из этих сталей имеют твердую поверхность, хорошо сопротивляющуюся износу, хорошую внутреннюю структуру, высокую ударную вязкость и высокие показатели по сопротивлению усталости металла. Глубина цементованного слоя зубчатых колес составляет 1-2 мм. Зубчатые колеса самолетов с тонкими поперечными сечениями изготовляют из азотируемой стали 38ХМЮА. Эта сталь имеет незначительное коробление во время термической обработки, но плохо обрабатывается и не обеспечивает низкой шероховатости поверхности на профилях зубьев. В автомобильной промышленности азотируемая сталь 38ХМЮА вследствие малой деформации при термообработке широко используется для изготовления измерительных (эталонных) конических колес с прямыми зубьями. X ромоникелевые, хромомолибденовые и хромомарганцовые цементуемые стали широко используют при изготовлении зубчатых колес автомобилей, самолетов и станков. 2. МЕТОДЫ ПОЛУЧЕНИЯ ЗАГОТОВОК При изготовлении заготовок зубчатых колес применяют различные методы. Лучшим методом является тот, по которому заготовки получаются более экономичными, включая стоимость механической обработки, и имеют требуемое качество. Экономия металла при изготовлении заготовок зубчатых колес достигается путем применения новых технологических процессов, обеспечивающих резкое сокращение припусков под механическую обработку. К основным технологическим процессам малоотходного производства заготовок относятся: поперечно-клиновая прокатка ступенчатых валов, холод11ая и холодно-тепловая штамповка, горячая высадка на многопозиционных автоматах, метод порошковой металлургии, горячее накатывание и горячая штамповка заготовок с зубьями. Поперечно-клиновая прокатка круглыми валками или плоскими плашками применяется при изготовлении заготовок типа ступенчатых валов коробки перемены передач. Только за счет нсключеиия облоя по периметру заготовки достигается экономия 10-15 % проката по сравнению с объемной штамповкой на молотах и прессах. Припуск на механическую обработку уменьшается от 2,0-2,5 мм до 1,0-1,5 мм. Производительность прокатных станов ВНИИметмаш составляет 360-900 шт./ч. Холодная штамповка является наиболее экономичным процессом, который при высокой производительности обеспечивает минимальный припуск 0,1-0,3 мм на сторону с допуском на припуск 0,1-0,2 мм, гладкую поверхность без окалины, значительно сокращает или полностью устраняет последующую механическую обработку. Применяемое в настоящее время оборудование позволяет изготовлять методом холодного выдавливания заготовки зубчатых колес типа вала с диаметром зубчатого венца до 75 мм и длиной хвостовика до 300 мм. Ведущая коническая шестерня с диаметром зубчатого венца 40 мм изготовляется за пять рабочих ходов с производительностью 30 шт/мин. Потеря металла в стружку при этом методе обработки составляет 2- 7 %. Горячая высадка на многопозиционных автоматах осуществляется с производительностью от 70 до 180 шт/мин, заготовки не имеют облоя, припуск на сторону под механическую обработку для заготовок диаметром от 30 до 120 мм находится в пределах 0,35-0,75 мм. Заготовки зубчатого колеса диаметром 67 мм и высотой 40 мм высаживаются за пять переходов из горячекатаного прутка с производительностью 70 шт/мин, отход металла в стружку около 6 %. Этот метод позволяет обрабатывать заготовки зубчатых колес диаметром до 195 мм из штанги диаметром 90 мм. Метод порошковой металлургии. Зубчатые колеса спекаются из порошковых смесей в закрытых штампах при температуре ковки. Этот метод применяют для изготовления зубчатых колес насосов, конических колес дифференциала, коробок передач садовых тракторов и т. д. Когда не требуется высокая точность зубьев после спекания, зубчатые колеса не подвергаются дополнительной обработке. Производительность процесса для деталей с простой геометрической формой достигает 3000 шт/ч, а более сложных от 200 до 800 шт/ч. Отход металла в стружку незначительный, при изготовлении 1 т заготовок из спеченного порошка экономится около 2 т проката. Горячее накатывание конических колес с круговыми зубьями. Институт НИИТАвтопром совместно с ЗИЛом разработали и внедрили в производство горячее накатывание конических колес с круговыми зубьями = 40; m = 8,017 мм; b = 42,5 мм; Pm = 33° 37; сталь 12Х2Н4А) взамен чернового нарезания зубьев. Механически обработанная заготовка 3 специальной формы (рис. 56) устанавливается в патрон и зажимается, затем сообщается вращение столу 4. Индуктор 8 перемещается в зону обработки и нагревает заготовку токами высокой частоты (ТВЧ) до температуры 1100-1150°С, после чего отходит в исходное положение. Верхняя головка 7 накатного стана с вращающимся накатником / и коническим зубчатым синхронизатором 6 быстро перемещается вниз. Когда зубья верхнего синхронизатора войдут в зацепление с зубьями нижнего синхронизатора 5, установленного на столе 4, ведущим элементом становится стол. Время полного цикла образования зубьев около 3 мин, из них на нагрев заготовки не-  Рис. 56. Схема горячего накатывания конических колес с криволинейными зубьями обходимо ОКОЛО 55 с. Накатник / имеет реборды 2 для формирования торцовых поверхностей зубьев колеса. Точность зубчатых колес после горячего накатывания; биение зубчатого венца 0,1 - 0,2 мм, наибольшая разность соседних окружных шагов 0,02-0,04 мм. Припуск на сторону зуба 0,4-0,7 мм. При внедрении процесса горячего накатывания производительность повысилась по сравнению с черновым зубонарезанием в 3-4 раза, получена экономия металла 20-25 % на деталь и повысилась прочность зубчатого колеса на 20-30 %. Горячее накатывание зубьев цилиндрических зубчатых колес. Институт ВНИИметмаш совместно с ЗИЛом разработали метод горячего накатывания зубьев цилиндрических зубчатых колес взамен чернового зубонарезания. Поковку, полученную на механическом ковочном прессе, устанавливают в зажимное приспособление, закрепляют между стаканами и нагревают ТВЧ до ПОО-П50 °С. Зубья накатывают за два последовательных этапа. Сначала гладкими роликами калибруют штампованную поковку по наружной поверхности и ширине зубчатого венца до требуемых размеров под накатку. Затем заготовка в зажатом состоянии вместе с индуктором перемещается гидроцилиндром в положение для накатки зубьев. После вторичного подогрева заготовки зубчатыми накатниками накатываются зубья. Время полного цикла накатки зубьев зубчатого колеса (г = 46, m,i = 6 мм, == 70 мм, р = 16° 7) составляет 2,4 мин. Применение горячего накатывания зубьев взамен чернового зубо-фрезерования позволяет снизить расход металла для этой детали приблизительно на 4 кг, высвободить рабочих, станки и т. д. Точность зубчатых колес после горячего накатывания: радиальное биение 0,8-1,0 мм, колебание длины общей нормали 0,5-0,7 мм. Припуск на сторону зуба 1,5-2,0 мм. Базирование заготовки при расточке отверстия и обработке торцов производят по внешнему диаметру зубчатого венца. Горячая штамповка конических колес с прямыми зубьями* В автомобильной промышленности горячую штамповку применяют для получения заготовок сателлитовых и полуосевых зубчатых колес дифференциала с предварительно отштампованными зубьями под последующее чистовое зубонарезание. Этот метод целесообразно применять для конических колес с модулем свыше 5 мм,

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |