|

|

|

|

Навигация

Популярное

|

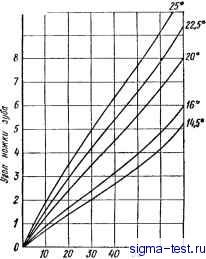

Публикации «Сигма-Тест» Зубчатые колеса передачи 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 [ 24 ] 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 Рис. 55. Определение угла профиля Of, град 1. Если угол между осями £ менее чем 90°, то tg6i = J+cosJ] Sa = Ц - 6i. 2. Если угол между осями £ более чем 90°, то tg6i = sin (180°- х;) 2-COS(180°-2])  l/so/l делительного конуса 60 б.град При угле делительного конуса колеса более чем 90° зубчатое колесо имеет внутреннее зацепление, в этом случае необходим специальный расчет, чтобы определить, можно или нельзя нарезать зубья у этого колеса. Для неортогональных передач справедливы соотношения . Z2 sin ба, -7 ilH 2j=6i + 6a. Формулы поз. и 12 остаются без изменения. Пропорции зубьев, соответствующие эквивалентной передаче с углом между осями, равным 90°, определяются по формуле COS 6i Zi COS бг Вычисленное значение Идо подставляется вместо величины zjz в формулу для определения высоты головки зуба колеса (поз. 13). Формулы поз. 14, 15, 16, 17, 18 и 19 остаются без изменения. Расстояние от вершины до плоскости внешней окружности вершин зубьев (поз. 20) определяется по формулам Bi == Re cos 6i - hai sin bi, B2 = Re COS 62 - sin 62. Формулы поз. 21 остаются без изменения. Однако коэффициент определяется из графика (см. рис. 54) для числа зубьев эквивалентной передаче с углом между осями, равным 90°. Число зубьев шестерни эквивалентной передачи с межосевым углом S = = 90° 1(90) ?! sin 62 C0S6i Формулы поз. 22 и 23 остаются без изменения. Пропорции зубьев ортогональных конических передач с круговыми зубьями с числом зубьев шестерни меньше 12. Если конические передачи с небольшим числом зубьев шестерни предназна- 11. Рекомендуемые коэффициенты пропорции зубьев для trifg = 1 мм Параметр Число зубьв шестерни Наименьшее число зубьев колеса Рабочая высота зуба, мм Высота зуба, мм Высота головки зуба колеса, мм Окружная толщина зуба при числе зубьев колеса, мм: Угол профиля Средний угол наклона зуба 34 1.50 1,666 0,215 0.911 0,803 33 1.56 1,733 0,270 0,957 0,818 0,757 32 1,61 1,788 0,325 0,975 0,837 0,777 0,777 31 1.65 1,832 0,380 0.997 0,860 0,828 0,828 20° 35°-40° 30 1,68 1.865 0,435 1,023 0,888 0,884 0,883 1,695 1,882 0.490 1,053 0,948 0,946 0,945 Примечания. 1. Окружная толщина зуба рассчитана для получения примерно одинаковой прочности зубьев колеса и шестерни. Однако если необходимо, толщина зуба может быть изменена для получения оптимальной ширины развода или ширины вершины зуба на колесе и шестерне. 2. Для определения рабочей высоты зуба, высоты зуба, высоты Головин зуба колеса и окружной толщины зубьев конических передач с числом зубьев шестерни меньше 12 необходимо коэффициенты, относящиеся к требуемому числу зубьев шестерни, умножить на числовое значение модуля. Остальные параметры конической передачи определяются по стандартной методике (см. табл. 10). чены ДЛЯ передачи высоких нагрузок, то зубья нормальной высоты будут иметь повышенную подрезку, что вызовет снижение прочности. Чтобы не снижать прочность, разработаны специальные пропорции зуба (табл. 11). Когда в конической передаче число зубьев шестерни меньше 12, то суммарное число зубьев передачи не должно быть менее 40, (Z] + 22 40). Конические передачи с передаточным числом выше 7 : 1 в практике встречаются редко, так как диаметр шейки вала шестерни слишком мал для передачи крутящего момента. Если требуется передаточное число еще больше, то необходимо применять гипоидную передачу. ГЛАВА II МАТЕРИАЛЫ, МЕТОДЫ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК И ТЕРМИЧЕСКАЯ ОБРАБОТКА 1. МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС Материал для изготовления зубчатых колес выбирают в зависимости от назначения и условий эксплуатации колес, передаваемых ими нагрузок, скоростей вращения и т. п. При выборе марки стали необходимо учитывать следующие требования: низкую стои- мость материала, хорошую обрабатываемость резанием, минимальное коробление при закалке и три основных экс1!луатаци011-ных показателя - высокую прочность, долговечность работы н повышенную стойкость к износу. Для большинства зубчатых передач автомобилей, тракторов, самолетов, станков и других машин, передающих большие нагрузки, лимитирующими факторами являются; прочность зубьев - сопротивление на изгиб, стойкость поверхности профиля зубьев против усталостного разрушения (питтиига) и изнашивание зубьев. Может лимитировать один из указанных факторов, но иногда все три фактора имеют почти одинаковые значения. Разрушение зубчатых колес рассматривается как явление поверхностной усталости. Сопротивление усталости зубьев в значительной мере зависит от геометрии зубьев, марки стали, термической обработки, шероховатости поверхности. Изнашивание обычно имеет место, когда поверхность на зубьях обработана грубо, а скорости и нагрузка высокие. Задир может возникнуть у передач, несущих большие нагрузки или работающих на высоких скоростях в условиях ограниченной масляной пленки. Для производства зубчатых колес наиболее широко применяют следующие стали: углеродистые - 40, 45, 50; углеродистые пониженной прокаливаемости - 55ПП; хромистые - 20Х, 35Х, 40Х, 50Х; хромоникелевые - 12ХНЗА, 12Х2Н4А, 20ХН, 40ХН; хромомарганцовые - 18ХГ, 18ХГТ, 25ХГТ, ЗОХГТ; хромомо-либденовые - 20ХМ, хромоалюминиевые с молибденом - 38ХМЮА, 38Х2МЮА, хромоникельмолибденовые - 18Х2Н4МА, хромоникельмолибденовые с титаном - 25ХГНМТ. Углеродистые стали не нашли широкого применения для изготовления зубчатых колес вследствие большого коробления в процессе термообработки и сравнительно низкой прочности. Для повышения прочности и износостойкости в стали добавляют один или несколько легирующих элементов. Хром является одним из наиболее универсальных и широкоприменяемых легирующих элементов. Хром усиливает действие углерода, повышает твердость, стойкость к износу, расширяет предел упругости, увеличивает прочность на разрыв и прокаливаемость. Никель увеличивает ударную прочность, предел упругости и прочность стали на разрыв. Прочная и вязкая поверхность никелевых сталей обеспечивает высокую стойкость к усталости и износу. Никелевые стали хорошо подвергаются цементации, никель уменьшает деформацию и обеспечивает хорошие свойства сердцевины. Молибден увеличивает прокаливаемость сталей и оказывает значительное влияние на уменьшение твердости сталей при температурах отпуска. Титан размельчает зерно - обрабатываемость ухудшается. Легированные стали с содержанием хрома, никеля, молибдена, марганца применяют для изготовления высоконагруженных зубчатых колес. Наилучшие свойства в готовом зубчатом колесе

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |