|

|

|

|

Навигация

Популярное

|

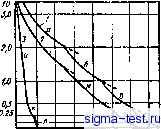

Публикации «Сигма-Тест» Гальванические покрытия в машиностроении 1 2 3 4 5 6 7 8 [ 9 ] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 предел для обработки тонкостенных деталей и деталей сложного профиля). Для выполнения грубых зачнстных операции и снятия заусенцев рекомендуется частота вращения барабана больше 250 об/мин. Магиитно-жидкостно-абразнвная обработка состоит в том, что детали под действием вращающегося электромагнитного поля движутся навстречу жидкостно-абразивной среде, которая непрерывно перемешивается многолопастной мешалкой. В результате происходит активное воздействие жидкостно-абразнвнон среды на обрабатываемую поверхность. Этим методом обрабатывают ролики игольчатых подшипников, детали радиоэлектронной аппаратуры, приборов, часовых механизмов, а также снимают окалину с инструмента. Для шлифования используют гидроабразивную среду, содержащую 25- 500 г/л корунда или карборунда зернистостью № 40 и 15-25 г/л щавелевой кислоты. Продолжительность обработки 2-3,5 ч. Размер мнкронеровно-стей Rz в результате обработки уменьшается с 40-20 до 2,5-1,25 мкм. Виброабразивная обработка. Сущность такой обработки состоит в том, что деталям в абразивной среде, загруженным в контейнер вибрационной установки, сообщаются колебательные движения различной частоты (25- 33 Гц) и амплитуды (1,5-4 мм). В зависимости от состава применяемой рабочей среды виброабразивная обработка представляет собой мехапическнй или хнмнко-механическнй процесс съема мельчайших частиц металла и его окислов с обрабатываемой поверх-нсстн, а также сглаживание мнкро-неровностей путем нх пластического деформирования частицами рабочей среды вследствие нанесения ими по поверхности детален большого числа мнкроударов. Рис. I. Втиа.чгс форм грсиулы на ра-Зотку 1р,АЧОДо[:тупН).1х и;не,)хностеи В зависимости от состава сред i может происходить процесс Биб[) -абразивного шлифования или вибро абразивного полирования. По сравнению с галтовкой вибро-абразивиая обработка имеет следующие преимущества; более рационально загружаются вибрационные контейнеры (до 85 объема); выше производительность (более чe. Б 10 раз); одновременно можно обрабатывать наружные и внутренние поверх1Юстн деталей; можно контролировать и регулировать процесс обработки; вибрационные установки можно встраивать в механизированные и автоматизированные линии; можно без повреждений обрабатывать тонкостенные и хрупкие детали; можно обрабатывать ие только мелкие детали, но и крупные; вибрацнонно-химический метод обеспечивает стабильность обработки и высокую точность съема металла (до 1 мкм). Для п]!Оведепия грубых очистных операций рекомендуется использовать абразивные частицы с предельно большой массой, для отделочных операций - с тноситетьно малой. Нередко размеры гранул абразива выбирают так, чтобы обеспечить их доступ к закрытым или полузакрытым обрабатываемым поверхностям. Кроме того, когда обработке отдельных поверхностей деталей нежелательна, размеры гранул выбирают так, чтобы они не соударялись с такими поверхностями Прн затруд1:енном доступе к обрабатываемым поверхностям подбирают рациональную форму гранул абразивных частиц (рис. I). Химические активаторы процесса виброобработки выполшлот следующие функции интенсифицируют обработку путем непосредственного физического и химического воздействия на поверхность детален; охлаждают зоны резаиия и пластического дес1юрм1!рования в процессе обработки; обеспечивают стабильность режущих и выглай{ивающих свойств наполнителей, предох аняя нх от загрязнения м засаливания; удаляют из рабочей камеры (контейнера) виброуста1Ювки продукты износа наполнителей и микрочастиц материала обрабатываемых деталей; обеспечивают пассивирующее и иигибирующее воздействие па поверхности обрабатываемых деталей. Основными составляющими химических активаторов являются кислоты в щелочи. К ним добавляются моющие в очищающие компоненты (NauCOs, мыло, моющие синтетические средства), осветляющие (NaCI, СгОз), ингибнрую-щне и пассивирующие (NaN02, три-этаиоланина и др.), суспензирующие (мыло, натриевая соль карбоксиметил-целлюлозы - КМЦ). Для предохранения деталей от слипания в процессе внброобработки в качестве добавок используют нерастворимые компоненты (шлифзерно, шлиф-порошок, полистироловую крупку). Существует два способа использования химических активаторов при виброобработке. Первый способ - одноопе-рационное использование активатора: порцию химического активатора после окончания операции сливают в промышленные стоки, и рабочую камеру (контейнер) внброустановки промывают для следующей операции. При атом объем химического активатора, заливаемого перед началом операции, равен примерно 3-5 % объема контейнера (при заполнении контейнера на 0,8 его объема смесью наполнителя и обрабатываемых детален). Процесс происходит при закрытом слнвном отверстии - без рециркуляции. Второй способ - непрерывная рециркуляция активатора через контейнер, заполненный смесью наполнителя и обрабатываемых деталей. Химический активатор принудительно поступает по трубопроводу из бака-отстойннка в контейнер зиброуста-иовки и через сливное отверстие и трубопровод возвращается в бак-отстойник. При этом необходимо, чтобы количество химического активатора, поступающего в единицу времени в контейнер виброустаиовки, было постоянным, иначе может произойти снижение эффективности обработки деталей из-за засаливания наполнителя (при малом количестве химического активатора) илн гашении колебательных движений (при избытке химиче- МагМКМ  o,ns 0,063 4 6 а т 1Z Время обработт, Рис. 2. Сравнн1 льяая эффективность трех наиболее распространенных технологических процессов (/-3), виброабразивной отделки деталей из углеродистых сталей прн различных режимах: о - 25КЧ25БТ1,5ЛЗ; 6- 25КЧ1вБТ1,5АЗ; в - 25КЧ6ВТ2.СЛ2; г - 25КЧЗБТ2,0А1; в - паста ГОИ; е - 30ЭБ25ВТ,5АЗ; ж - 30ЭБ8ВТ2,ОА2; з - специальный формованный наполнитель; и - 25КЧ6ВТ2.0АЗ; к - 25КЧ6ВТ2,5А1,2} л - СШ.0 5 ДШ.2.5Д1.2 ского активатора). Дозировка химического активатора составляет в среднем 2-5 л/мин. Второй способ более выгоден, так как замена активатора в баке-отстойнике, зависящая от ряда факторов (количества химического активатора в баке-отстойнике, его химической активности, степени естественной убыли от пенообразования, испарения, разбрызгивания и т. д.), производится только посче выпо.чне-ния нескольких операций (даже смен). В настоящее время имеется много рекомендаций по применению составов растворов, типов абразивных материалов и других параметров для достижения эффективной обработки поверхности. В основном процесс виброобработки поверхности сводится к уменьшению параметра шероховатости Rz от 40 до 0,63 мкм за 3-5 переходов в течение 10 ч и более. Процесс виброабразивной обработки, разработанный в Ворошиловоградском машиностроительном институте (рис. 2), основан на использовании более активного раствора, содержащего (г/л): н,с,о. 30 Н,0, 25 СгОа 2 HjSO, 2 сульфоиол 0,1-.0,3

Он позволяет добиться уменьшения параметра шероховатости Рг от 40 до 0,63 мкы в течение 2 ч. В технологии / (см. рнс. 2) операн.ин выполняются С нрил.енсниеи мыльно-содового раствора. В технологии 2 использованы последовательно несколько различных растворов, содержащих (г/л); при 1-м переходе тритаиоламин ......... б NaNO,............. 3 при 2-м переходе трнэтаиоламии ......... 3 при 3-м переходе препарат СП.......... 7 гриэтаналамип ,........ 7 NaNO,............. 2,5 Режимы виброгалтовки следует расшифровывать следующим образом (см. рис. 3); 2оКЧ25ВТ11,5АЗ, где 25 - грануляция шлифовальных тел; КЧ - корунд черный (бой шлифовальных кругов); 25 - зернистость; BTI - твердость связки (высшая твердость); 1,5- частота колебаний, тыс. кол./мин; A3 - амплитуда колебаний, мм. Высокие показатели эффективности рекомендованной технологии получены на виброустановке модели ВМИ-1004А. По указанной технологии получены высокие показатели обработки для )азличных материалов и деталей табл. 8). Для деталей нз цинка и его сплавов рекомендуют применять при вибро-нолированин составы химических активаторов, приведенные в табл. 9. Одна из важных особенностей вибро-абразнвной обработки состоит в том, что поверхности деталей, находящиеся в рабочей среде, очищаются от различных Загрязнений, окислов и приобретают повышенную активность. Это свойство используют для нанесения иа поверхность изделий тонких пленок металлов и других материалов, обладающих специальными свойствами (актикоррозиоиными, антифрикционными и др.). Обработка щетками - процесс, при котором в результате воздействия концов проволок поверхность металла очищается от ржавчины, окалнны, краски, образовавшегося шлама и Других загрязнений. Его производят не только с целью очистки поверхности, но и для нанесения на детали штрихсь вого декоративного рисунка, С этой II. Составы химических актг.ваторов при виороабрааивиом полировании цинка и его сплавов

ueibio операцию производят либо ;io наиесет1я покрытия, либо после. Обработку плетками осуществляют обычно иа шлнфовально-полпроваль-ных станках. Для изготоолеиия щеток применяют стальную, латунную, медную, нензильберную проволоку. При обработке мягких гальванических покрытий используют также волосяные, иапроновые либо травяные щетки. При подборе проволоки для изготовления крацевальных щеток можно воспользоваться данными табл. 10. При декоративной обработке щетин обычно смачивают в содовом или мыльном paciBOpe. Скорость вращения щеточных кругов может изменяться от 450 до 1800 обйин. Струйно-аазивная обработка. Этот вид подготовки поверхиссти перед нанесением металлических покрытии 10. Характеристики лримекяемыл щеток Обрабатываемы 1 металл Материал проволо- Сталь, чугун, бронза Никель, медь, латунь ЦииковыЛ сплав, алюми-и его сплавы олопяпиые гиирытия Сталь Сталь, мейэнль- бер Латунь, медь Латунь, нейзильбер, капрои, щетина Диаметр проволоки, мм 0,03 - 0,3 0,15-0,26 0. ID-0.25 0,1-0,16 имеет разновидности: пескоструйная, дробеструйная н жндкостно-ебразнвная обработка. Он имеет весьма широкое применение, так как является одним из наиболее э([)()ективных способов подготовки поверхности для всех видов покрытий, пе требующих полированной поверхности. Наряду с высокой скоростью и качеством очистки детален от окалины и ржавчины струйная обработка создает поверхностный упрочняющий наклеп, который положите.тьно сказывается на механических свойствах детали. В результате такой обработки с поверхности исчезают заусенцы, забоины, риски, т. е. те дефекты, которые отрицательно сказываются на коррозионной стойкости деталей с покрытиями, на качестве осаждаемых покрытий и на их декоративном виде. Этот процесс широко применяют для создания равномерной матовой поверхности детали и повышения светопоглощаквдих характеристик деталей оптической аппаратуры. Подача твердых частиц на деталь осуществляется с помощью кинетической энергии сжатого воздуха либо центробежной силы лопаток турбины. При этом воздух должен быть очищен от воды н масла в масловодоотделп-телях. Обработка производится в специальных пескоструйных илн дробеструйных агрегатах. Взамен сухой пескоструйной обдувки применяют гидропескоструйную обработку, обработку aбpaзивныи порошпами, металлическими, стеклян- II. Параметры струйно-абразивиоЛ обработки

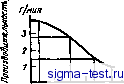

ными, искусственными абразивньми ц Другими материалами. Широкое применение получили ме-таллические н искусственные абраз в-ные материалы. Металлическая дробь или песок, которые используются д.тя очистки и подготовки поверхности, выпускаются серийно. Размеры н свойства этих материалов регламентированы ГОСТ 11964-8IE. Обработка сухим абразивным порошком - весьма производительный с о-соб, заменяющий сухую пескоструп-ную очистку с использованием cyпccт-вующих пескоструйных аппаратов без их переделки. Параметры обработки абразивными порошками, металлическим песком и Дробью приведены в табл. 11. Одним из основных требований, предъявляемых к абразивным материалам, является их технологическое соответствие очищаемым деталям. Детали из чугуна, ннзкоуглеродистой стали (сталь 10), легированной стали (сталь ЗОХГСА) после обработки чуг.\ п-ным или стальным песком имеют ту-.е КОрроЗНОИИуЮ стойкость, что Н 1:111 обработке кварцевым песком; стойкое ь лакокрасочных покрытий и эмалей не изменяется. Очистку деталей из ко -рознонно-стойких сталей ini а 12Х18Н9Т и 20Х23Н18, жаростойы х сплавов ХН75МБТЮ, ХН38ВТ чуг н-ным песком производить нельзя, так как частицы абразива внедряют я в обрабатываемую поверхность, соз -вая условия для коррозии. Хоропл с результаты получены при очистке де лей нз коррозионно-стойких н жар прочных сталей выгококремнисть м стальным песко.м с содериканием 20 кремния. Для обработки детален it алюминиевых и магнитных сплаи в стальная и чугунная дробь пепригодии. Следует (шменять песок нз спла i АЛЮ, который момио изготовить стружки, по.тученной п[1и механической обработке, либо из расплава Большое распростракепне за р)С жом получили в качестве абразивною материала стеклянные шарики (бисер)-Этот материал применяется для очист vh поверхностен от окисных пленок, н гара и ржавчины, он не загрязия! г обрабатываемую поверхность, не он -мает большого количества металла. Рекомендуемые углы атаки струи при обработке плоских поверхностей д = 45-60°. Чем меньше диаметр шариков, тем интенсивнее обработка - больше ударов на единицу поверхности. Абразивные материалы, твердость которых меньше, чем твердость обрабатываемого материала, можно применять только для обработки, при которой размеры деталей не изменяются (полирование, снятие масляных загрязнений). При гидропескоструйной обработке используется смесь песка с водой в отношении от 1:2 до 1:6 (по объему). Требуемый напор осуществляется сжатым воздухом. При обработке поверхности песком или стеклянными шариками совместно с водой получа- ется сравнительно меньшая шероховатость, чем без нее. Для предотвращения коррозии деталей нз черных металлов в водопесчаную пульпу рекомендуется вводить 4- 6 г/л NajCOa и 18-22 г/л NaNOj. В качестве абразива широко применяют кварцевый песок размером 0,15- 0,5 мм или шлифпорошок электрокорунда с размером зерен 0,08- 0,12 мм. На деталях, поступающих на гидро-пескоструйную обработку, не должно быть жировых загрязнений. Смену абразивной суспензии про- изводят 1-2 раза в неделю в зависимости от интенсивности работы песко-труйной камеры. Давление воздуха для очистки долж-Гяо составлять в зависимости от тол-Гадины стенок деталей от 0,15 до 0,6 ЛШа. J Широкое распространение на оте- чественных заводах получила суспен-8ия следующего состава (%): Н.О........ 60 абразвв....., 30 NaNO,...... 8 KajCO,...... i С целью повышения производительности увеличивают содержание абра-вива н вводят поверхностно-активные Вещества; при этом состав суспензии (%) будет такой: I Н,0........ 64 t абразив 33 ; NaNO, ..... i Na,CO, ,..... 3 пав . : 1 . . . i 0,5 , 3 п/р Шлугера  г2 fo 8 I те Зернистость а) t f,0 0,25 1,0 2,0 Ra,HHH JIfi обработки. Рис. 9. Зависимость производительности (удельного съема) полирования (а) и шероховатости поверхности (ff) от зериистостя абразивного материала! 1 микропорошок М20; 2 шлифлоро* шок 3; 3 шлифпорошок 8; 4 ~* шлиф-порошок 13 Для повышения качества обработки рекомендуется более простой состав (%): HsO........ 77 абразив...... 20 NajCOa ..... 3 Зернистость абразивных порошков для суспензии выбирают в зависимости от требований к шероховатости обработанной поверхности деталей (рис. 3). Наибольший съем металла получается при угле атаки струи суспензии а = 35-45°. При а = 30-35° происходит полирование поверхности. Сила удара зависит от длины струи. Для давлений 0,5-0,6 МПа при диаметре сопла 6-7 мм рекомендуемая длина струи 70-110 мм. ХИМИЧЕСКАЯ ОБРАБОТКА Обезжиривание. Химическое обезжиривание поверхности деталей перед нанесением гальванопокрытий, как правило, предшествует электрохимическому обезжириванию; в основном

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |