|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Гальванические покрытия в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 [ 30 ] 31 32 33 34 35 36 37 38 39 КАДЛ1ИР0ВАНИЕ

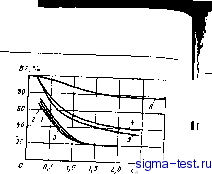

Рис. 4. Катодные [I -5) ii анодные (o-S) полярнэаЕшонные кривые в пирофосфат-ном электролите кадмирования, содержащем 102 г/л к4рио;-зн20, при рН 8, температуре 50 С и различной концентрации CdSO,-8/3 П,0 г/л; 1, 2, 4 - 9-9,?: 3-22: I - без трнло-на Б: 5 - с добар.кой ,S6,1 г,л фи- лона В] 4, 5 - для катода при частоте пра-1щ:ния язо и Г200 об/мин; 7, 5 - с добап-коП KaHPOj (I I 3 н) прсде/гению металла по катодной поверхности, Кадмирс вание проводится в пиро-фосфатном электролите следующего состава (г/л): CdSO.- /,H..O ......... 9,2 K.P,0,-3HsO.......... 192 Режим осаждення: / = Go -С; 1 - 0.22,0 А/дм : 1ц = 0,20.4 А,дм . 4. Составы аммиакатных электролитов надм  Рис. 5. Зависимость катодного выхода но току от плотности тока в пирофосфатном электролите кадмирования, содержагцсм 192 г/л KiPsOiSHaO, прн рН 8 и р. > лнчном содержании CdSO,-8/ЗН 0 (г/,); l-i-AA; 4, -j,2; f - 22: /-J cil-3 трилона Б; 5. # - с дпбавио( .-7,2 г л трк.тона Б: 1 - 2 - при 2(- С: 3-6 - iiiuf Применяется также пирофосфатпьт электролит следуюи1,его состава (г.л): r.ilSO.-VjHjO 16-20 K,P,0-,-M.fi........19l:-2lO TpHJiDii Б.......... .sj-.t,- Режим о с a >k д о и и я: t ~ Ы) С; 1 до 2,0 А/дм: Ig до 0,4 А/дм. Электролиты с органическими и смешанными лигаидами комплексов кадмия. Трилонатные элек рования 1г/л) и режимы осаждения Комгонент).! ьлсктргшита ii pcil-UM .Nv 5ЛРКТр0Л1-.т11 CtlSO,.8/3 Н.О CdO, (NH.l.SOj NH.Cf NaCl H,BO, Днспергатор НФ-А, мл/л Уротропин - Клей столярный мездровый Тиомочеиина ОС-20 Добаика ДХТИ 2()3-А, мл.л Добавка ДХТИ 203-Б, мл/- 40-50 20(1-30- .28(1 -40 40-6 I 240-250 .40-100 PS-20 0.7- 1,2 А дм 0,к- 40-60 140-16.1 Е5-Э0 20-;io JO-51 30 -.10 2,10-300 20 - 30 0,8-1,2 18-20 4,0-.Ij, г, 1G-3j 2 -S П p и M с Ч u H я: I, .Члектролит № высокопрочных и пружинны.х стале.1 ) п -,= i; ?: >.арактер1,зу,.тся высокой PC 3. Электролит № i применяется для блесящсо кадм1,ров, :я 0,7-1,0 18-25 . j.o-o.e применяется Д.-1Я кад.мировавия деталей н стабильностью. Покрытия оса- Электролиты ДЛЯ нанесения кадмиевых покрытий и сплавов {X р о Л и т ы. Состав комплексов Cd с трилоном зависит от рН раствора. При рН <с 3 в электролите преобладают водородные комплексы кадмия CdHY , при рН > 3,0 нормальные CdY и при рН > 10 возможно об--разова11Ие [Cd(OH)Y ](2-Ьа:)-. В кислых электролитах (при рН 3-4) при малой катодной поляризации разряжаются в основном простые ионы Cd, образующиеся в результате дисгоциа-ции CdHY- s± С<Р* -,- HY и CdY-t-+ № =Cd -h HY= Светлые мелкокристаллические осадки Cd осаждаются из электролита следующего Состава (г/л); CdSO.-.sHfO.......75-80 Tpii.i:oH Б ........120-[.lO КОН............ 35-40 Режим Осажденнп: i 18 --25 Г; к .0 4-2,5 А/дм; 0.7 . 1.0 А.дм ; рН 6,5-7.S Хорошие по качеству осадка Cd получены из электролитов следующего состава (г/л); ). CdO .........32 трилон Б.........280 NaCl ........... 58 NaOH........... 58 2. CdSO.- ;,H,0 ........ 64 трилон Б ..........112 NaOH............ 40 Режим оса/кдения: / =18 -Ь25 С; = 10 А/дм*; рН II. Вы.ход по тоКу прн увеличении > 5 А.дм резко снижается и составляет 7, 75, 45 II 35 % cooTfiel-Ственио прн равных 1;5; J0 н 15 А,/дм Гликоколовый электролит содержит кадмий в виде прочного комплексного соединения с а-аминоуксусной кислотой (гликоколом). Качество осадков кадмия, получаемого из этого электролита, в значительной степени зависит от рН раствора. Электролит имеет следующий состав (г/л): CdO........ гликоко.т ..... NaCl ....... тиомочевииа . . . . клей столярный . . Режим о с а ж д е i 40 ПО 58 2.5 1 и я; ( =1 20 4-36 X; до 1 А.дм ; рН 7 - 8; ВТ = 98-г100 Осаждение сплавов. Сплав Cd-Ni. Наибольшее применение нашел электролит следующего состава (г/л): сульфа.мат кадг/ив суль(>амат hhkcj м гликоль . . . . 15-20 115-125 60 - 75 желатина..........J.5-2,0 иафталииднсульфокислота . . 2,0-2.5 р е ж и м о с а ж д е я и я: / - 40-; 4о X: рН 3,2-3,6; 1 = 0,5-1,5А/д 2; аноды-из кадмня; в осадка.\ содержится 5-20 % Ni. Сплав Cd-Sn. Покрытия сплавом Cd-Sn улучшают свинчиваемость и паяемость детален. Их применяют для защиты от коррозии крепежных деталей из стали и меди, а также изделий, работающих в условиях морского и тропического климата. Для осаждения сплава Cd-Sn, содержащего 20-50 % Sn, применяют электролит следующего состава (г/л); СоСИИ,)........... 240-250 NH.BF..........60-00 HCF,............ 50-70 Н,ВО, ........... 18 20 Sn(BF4)j .......... 20-30 клей столярный....... 1 - 2 Режим осаждения: t = 20-i-30 С; 1,5-1-2 А/дм2; аноды - из сплава Cd-Sn. Перемешивание приводит к обогащению сплава Sn, как и при увеличении концентрации Sn в электролите. Так. при содержании Sn(BF4)2 = 30-> -5-40 г/л в осадках содержится 60- 80 % Sn. Сплав Cd-In. Покрытия сплавом Cd-In применяют в радиотехнике и электронике для улучшения пая-емости деталей, а также для защиття их от коррозии в условиях морского и тропического климата. Покрытия сплавом Cd-In, содержащие более 50 % 111, получают из сульфаматного электролита. Но покрытия сплавом Cd-In, богатые In, обладают меньшей коррозионной стойкостью. ПолиэитлеиполиамииоБый электролит позволяет получать коррозионно-стойкие покрытия, особенно в средах, содержащих продукты окисления смазочных масел и органические кислоты. Оптимальным для осаждения сплава Cd-In является электролит слсдуо-щего состава (г/л); CdS0,- ;,H,O........ 25-5(1 1Пг(504)я .......... 10-15 полнэтилснполнамсн.....100-МО (NHJjSO........... 80-100 Режим осаждения; / - 20 псремешиванне ири частоте вращсш я мешалки, равной 200 об/мин; ~ 2 4 А/ли: рН И.6-Т-,8, ВТ = к? 4-88%; аиод - из Cd. ГТри этом получают светло-серебристые покрытия, содержащие 10- 25 % In и имеющие ме.ткокристалличесную структуру. 5. Неполадки при кадмированин Причина неполадок Сгособ устранения Прнгары Покрытии темное Покрытие шероховатое Вздутие [.окрытия и пу зырьки Пятна на поверхности кадмия Отслаиг.ание покрытия Питтин! покрытия HenoKpi,!-ii.ie углуб-ченные участки поверхности Крупные кристаллы и ден-дриты Покрытие хрупкое HiiSKiiii ь!Ыход aдиlя по току [фн обильном ibiAe.ie-Ы1И иодорода Пассииировапис гшодов (темная пленка иа анод ) Локрытш пятнистое, аноды чернеют Пояплсние иа анодах белого ц.ч.оти Цианистые электролиты Высокая плотность тока, небольшое расстояние между анодом и к;1тодом Низкая плотность тока, нарушен состав злектрстигл Электролит загрязнен взвешек-ными Частицами Плохня подготопка поверхности, :авышена плотность тока Дстали очень пористы, плотность тока завышена Детали недостаточно обезжирены н сл;)бо актчвчровйиы Плохая подготовка поверхности Загряз1:ение электролита органическими соединениями (некачественными добавками) Слишком низкая температура электролита прн высокой плотности Тока Недостаточная рассеивающая способность электролита: высокая концентрация кадмия, низкая концентрация цианистого натрия, высокая температура электролита 3ai рнзнен ле>тролит нлн низкая плотность тока и высокая температура УлекгрОлнт аагрязнек орглни JCKHMH веществами, в .электролите недостает щелочи Недостаточное содержание Cd в sj;ek7ролите, м;1Л0 содержание NaOH ири избытке NaCN Недосгаючн е содержание свободного цигшида н едкою натра; высокая анодная плотность тока Накопление в электролите при-месеП сиинца, олова, сурьмы (си. 0,05 гл каждого) или мы1]:ьяка ((),00Г. г/л) Сернокислые электролиты Различие свинца в анодах Понизить плотность тгка-увеличить расстояние мех.ду катодом и анодом Установить необходимою плотиОсть гока, провергть состав электролита (>:hmi!. ческим анализом) Профильтровать электро. ит Более тщГ-Тельно прово ть обспжирипаине и акт f?,. нню. понизить плотно ть тока Погрузить детали перед ла-нессннем покрытия на 3-.S г в водный растпор кнслс о виннокислого калия (4 г ии I л поды) прн комнат],oil темпер?,т>ре, понизить пл т-пость тока БолРе тщательно провод ть операции о6езжнр1(Вйнпр и гктивации Улучшить подготовку Разбавить электролит бог. и откорректировать по ноЕным компонентам, пр -работать электролит Подогреть электролит о 30-35 °С илн Снизить глотность тока Снизить концентрацию С , заменить Cd анОды уго i-иымг, добавить NaCN, см-зить температуру элект -лита Повысить плотиость т01 , устранить тагря.о1енпост1. электролита, попи:цть тс i-пературу. если электргл подогрепнется, увелим, ь содеркание свободного щ-иида. Проработать элект[1п-л1[т. добавить щелочь Увеличить содержание ( остаиляя аноды в элсктрг -лиге после надмироваи попысить содержание NrOH гюнитить плотность то ?, Повысить содержание ци i -да и едкого натра в .лект лите; умеиЫ1)11Ть анод и.чотность тока. HpopafioTaTb злектролпт и плотности тока 0,.3 - 0,5 Адм Раз в смену чистить анод и пыгружать нх из в н после окончания кадм ] Продолжение табл. 5

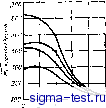

Покрытие темное Пригары Покрытие шероховатое Покрытие темное Покрытие темное в углублениях деталей Недостаточная рассеивающая способность электролита Уменьшение скорости ога-ждения кадмия (снижение выхода кадмия по току) Покрытие грубокристалли-чеекое Покрытие темное губчатое Хлорнстоаммопийные электролиты Разложение тномочевниы при растворении в горячей воде Повышенное значение рН электролита Высокая плотность тока, небольшое расстояние между анодом и катодом, низкая кислотность электролита; Высокая плотность тска, электролит загрязнен механическими примесями Добавить тиомочевину в соответствии с дг.нными £на-тиза Довести кислотность раствора до рн 2 - 3 н проработать зле1,тролит Понизить плотность тока, увеличить расстояние между анодом и катодом, откорректировать электролит химически чистой ИС1 Снизить плотность тока, профильтровать электролит Сульфатноаммоинг1ные электролиты Повысить содержание ОС-20, Недостаточное содержание ОС-20. низкая температура электролита Недостаточное ::одсржание уротропина Низкое содержание диспергатора НФ Повышенное .значение рН электролита (рн > 6), высокая катодная плотность тока Пониженное значение рН электролита (рН < 4), недостаточное содержание ОС-20 Накопление в электролите примесей РЬ, Sn, Sb. As(cB. 0,02 г/л каждого) или Ni. Fe (св. 0,5 г/л каждого) повысить температуру электролита выше 2S С Повысить содержание уротропина в электролите Увеличить содержание диспергатора НФ в электролите Довести кислотность электролита до рН 4,0-5,1. снизить катодную плотность тока до 0.8-1,2 А/дм Довести кислотность электролита до рн 4,0 -5.Г), увеличить содержание ОС-20 Проработать электролит при плотности тока 0,3 - Г. 5 А/дм НЕПОЛАДКИ ПРИ КАДМИРОВАНИН Неполадки прп кадмправании,причины их появления и способы устранения приведены в табл. 5. ПРИГОТОВЛЕНИЕ ЭЛЕКТРОЛИТОВ Цианистый электролит. В разных емкостях растворить в минимальном количестве воды N<iCN(KCN}, NaOH, Na2SO4-l0H.A(Nll4)2SO4) и NiSO X X ТН.р. Для растБорення допуска ется применять водопроБОдиую воду (после опробования). Окись кадмия разеедти в небольшом количестве воды, довести до кашеобразного состояния п при помешивании постепенно добав-лять в раствор NaCN. После растворения основной М2ССЫ CdO добавить раствор NaOH и затем сернокислые соли, все тщательно перемешать, дать отстояться и отфильтровать (через стеклянную вату). К отфильтрованному чистому раствору добавить остальное расчетное количество воды. Последним ввести декстрин. Всю операцию приготовления электролита проводить прн соответс1вуюш.ей вентиляции ванны (бортовой отсос). Окись кадмия можно заменить све-жеосаждеппым Cd(OH)o, полученным из CdSO-b ЗН;;0 или CdCIg и промытым КАДМИРОВАНИЕ двукратной декатацнер. Допускается применение CdS04-8/3H;.0 без осаждения щелочью Cd(Oir\) . Блескообразующие добавки вводят в э.чсктролпт после ею проработки током до получения светла(Х осадков Cd. Сернокислый электролит. Соли растворить в теплой поде в отде.1ьпых емкостях. В рабочею ванну, заполненную до патоБины объема водой, осторожно влить l.sSOj и затем CcSOj-P/aHjO и NaSC-lOHaO, Вспомогатсльпсе вещество СС-20 (нлн другие) тн1ательно растворить в теплой воде и в этот раствор при персмешнпатш добавить электр1лит до полною растворения масляных комочков. Раствор взестн и рабочую ванну при неремеи]иванни, которую затем долить водой до требуемого обьема. Электролит проработать несколько часов прн 0,7- 1,0 Л/дм , после чего ввести добавки. Хлористоаммонийиый электролит. Электролит готовить в винипласговых ваннах растворением солен. В половине расчетно! о объема теплой воды с температурой до 50 С (желательно при.ченять конденсат, допускается использовать водопроводную воду после ее опробования) растворить NH4CI и затем прн перемеишванин в той же ванне растворить CdClj, NaCl и тномочевину. Столярный клей предварительно залить холодной водой на суткн, затем при перемешивании нагреть до 40- 60 С (до полного растворения клея) и ввести в отфильтрованный электролит при непрерывном помсщнваиин. Приготовленный электролит долить водой до требуемого объема и при несбходп-м[1сти откорректировать кислотность 25 %-ным раствором NiljOH пли HCI. При отсутствии CdCIo можно использовать CdO и ИС1. Приготовление раствора CdCI-j проиоднть в отдельной BHHHn.iacTOBofi ванне. Для 1толучения 100 л хлорнстоа.чмоннГнюго электро-.жта кад,\нрованин в ванну емкостью 50 л залить 5 л ИС1 (плотностью 1,19) и добавить 35 л воды. В получстшй раствор НО ввести 2,8 кг CriO. Раствор перемешать до полного растворения CdO, Затем нейтрализовать избыток HCI 25-о;Иым раствором КН.,ОН до р11 4,0-4,5. Полученный растьор CdCij офнль- тровать, перелить в ванну кадмиров ванпя, затем добавить теплую воду растворить NHjCl, NaC! н тиомочевин Последним добавить столярный клен, приготовленный, как указано выше. Электролит проработать при -- 0,25 0,50 Л/дм-* до по.1учеиия светлых гладких .мелкокрнсталлич -скнх Тсадко1[ Cd. Время проработки электролита зависит от чистоты xhmi-каток (около 0,5-1,0 Л-ч па I л . Сульфатиоаммон н й ный электролит. КаЖ/1Ь!Й из компонентов электроли а ьэвеснть в соитветстБии с заданным составом и объемом ванны. Соли раств -рнть в теплой воде в отдельных смк(-стях Растворы солей CdS04-8/31l2 и (NHj)2SO декантировать в раСоч\ ванну, затем ввести растворенные в в(, де днспергатор НФ и уротропин. Вспомогательное вещество ОС-20 нлг, друг-ие добавки тщательно растворит!, в теплой воде и в этот раствор при пс-ремешнваинн добавить э.тектролнт д nojHioro растворения масляных комоч ков. Раствор ввести в рабочую ваниу при перемешивании, которую затем долить водой до требуемого объема. Полученный электролит подкислпп H2SO4 до рН 4,0-5,5. Электролит проработать при / - = 0,25--0,50 .4/дм- до получения светлых гладких мелкокристаллических осадков Cd. Время проработки зави сит от чистоты химикатов (око,н> 0,5-1,0 А-ч на 1 л электролита), В электролиты блестящего кадмиропа-ния блескообразующие добавки вводят после проработыт электролита. Э.тектролтгты кадмирования контр лировать в зависимости от загрузкi ванн, но ие реже двух раз в мсси1\ При эго.м проводить химический ai лнз электролитов на содержание ot нонных кс-мнонент-ов и вредных npi месей, рН электролитов njionepn ежедневно. Электролиты кадмир в ния корректировать с учсюу даннь химического анализа добавлением ком-[К)Нентов до требуемой коннентраипп Кислотность корректировать 3-5 ,и иьтм раствором HC1 или HSO, о з висп.мости от состава электролита и Hi 3-5о-иым раствором NHjOH и i NaOll. Электролиты хлористоаммо1П1П1 те проверять на ск,лониость стали к к р розненному раст1ескпванню н наво ( рожнванию но ост 1 У02П-76, Глава ЖЕЛЕЗНЕНИЕ ОБЩИЕ СВЕДЕНИЯ Электролитическое желсзпение применяют н основно.м для повьипення псь верхностной твердости и сопротивления механическому изнашиванию дета-талей: в полиграфнческо!! промышлен-ностп для осталивания печатных форм, изготовления .методом гальванопласпу-ки толстых печатных форм и восстановления пзнетненных деталей матшиь Для железнсния г!рименя10т растворы сернокислой, хлористой и борфто-ристоводородпой cv-vien F*. Железо в обычной атмосфере быстро ржавеет, т. е. покрывается буркм налетом п.дратнроваппо! о оксида железа, П[)и прокалива1ПП1 в воздухе Ге окисляете!, превращаясь в FeQ, нлн РегО JcO. В водных растворах же-.аезо образует два вида И01юв раз-личнсчТ валентности -- IV*, которым соответствуют два вида окис лов [еО и FeOy и два в.ида г[1Дратс]3 окислов Fc(OH), и Ie(Oll),.,. Потсчннал Fe, naMepeiuibiii по и. в. э., равен -0,440 В. [1озтому Fe ле1 ко растворяется в разведенных кислотах, образуя в растворе ионы Fe*. Осадки мектрю.тнтичсского Fe по своим свойствам и стртснпю отличаются от Fe, получсн1[ого в обычном металлургическом процессе. Изменение аюйств электролитического Fe обусловлено прежде всего особенностью катодного процесса его получеиня. Покрытия на деталях, полученные в гфодессс осаждения Fe прн высоких температурах, малых плотностях тока и высокой концентрапии электролита, имеют гладкую бархатистую поверхность красивого серебристо-Гелото цвета, темнеющую тюсле непродолжительного пребываття на воздухе. С повышением плотности тока бархатистость осадка уменьшается, сменяется слабым блеском, и при достаточно большой плотности гока покрытие становится блестящим. Вместе с тем увеличивается твердость и сопротип-ле1П1е разрывун уменьи1ается вязкость, В хлористых /келезньгх электролитах различной концентрации соли Fe (200-600 г/л) нри изменении температуры (25-100С) и плотности тока (2-140 Л/дм) осаждаются покрытия в тпироком днана.тоне микротвердостн 135-647. Зависиыост!, микротвердостн от температурит нагрева осадкс-в Fe приведена на рис. 1. Изменение пористости электролитического Fe (чнстю нлои1адок (плато) на 1 мм) в зависимости от плотности тока и температуры показано ниже, (, -с . РО t,e 80 80 А/ды..... 20 10 60 70 Число глощадок на 1 ым ..... 4 31) 41 46 °С ...... КО СО 70 90 1,.. А/дм..... 80 4 0 4 0 4 0 е1исл< плоиадок ия 1 г.ш- ..... ,52 162 04 9,5 Пористость электролитического Fe наиболее быстро (в 7,5 раза) растет прн изменении плотности тока от 20 до 40 А/т . Дал[а1ейшее повышение плотности тока характеризуется более медлен1н,1м увеличением числа площадок. Температура электролита оказывает резкое (по сравнению с влн-  Рис. I. Влияние нагрева на мнкротвер-дость э.чектролитического железа (Значеиия температуры соответствуют 200, 400, 600 °С)

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |