|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Гальванические покрытия в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 [ 19 ] 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 И орглтчсск Газы и проч>!е исорганичс Kiic дннеиия Органические кислоты и седциепия

П p H M e Ч a и e. Ирикнтие обоз i чения: рЕЗр-:> шгется; медленно р2 рушйетсн; i

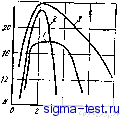

содержащего сульфат, не превышает 12-13%. Остальной ток расходуется на процесс неполного восстановления НгСгО (Сг Сг ) I, выделение водорода. Поляризационная кривая, отражающая процесс восстановления HjCrOj, имеет три ветви, соответствующие (рис. 2): / - процессу неполного восстановления хрома (Сг*->- Сг*); 2-процессу формирования катодной пленки; 3 - одновременному протеканию трех электрохимических процессов Cr --Cг Cr -vCr; Процесс восстановления хрома до металлического состояния протекает по стадиям по-видимому, че)ез Сг* или Ci* Предельны!! ток 1ирсд Для £7-,/, 2Н  Рис. I. Влияние коицептрации постороннего аниона {с) на выход но току: 1 - sot; 2 3- SiFo процесса неполного восстановления увеличивается при увеличении концентрации нос ороннего аниона. Прн вк юченнн тока в первый период электролиза на поверхности ка-ода формируется катодная пленка. Это иаб.т! одается на осциллограммах по енциал - время, а также при мик-роисстедовании катодио10 процесса (рис. 3). При включении тока потенциал вначале устанавлинается на уровне значения, соо ветствющего процессу неполного восст ювления шестнвален н го хрома, а зат м скач-кообраз о смещается в область более отрицательных значений, где \же протекает п(:.оиесс Сг*-> Сг. Протяженность впадины 1 2 (см. рис. 3, а) на осциллограмме зависит 0-1 коицен рации постороннего аниона, увеличиваясь с ростом концелрации. Про яженность указанной в 1адииы  сокращается при увеличении плотности тока. Катодная пленка имеет к . оидную природу. Ее состав сущее венно отличается от состава элекро нта. Рис. 2. Поляризационная кривая сёржитб5-67 % Сг , 22-23 % Сг8+ и 1012 % ионов SO4 . Состав катодной пленки не зависит от сое аса электролита и от содержания ионов SO4 . Катодная пленка, имеющая толщину ~0,1 мкм, выполняет в процессе элек-троосаждення следующие основные функции вызывает сдвиг потенциала до значений, прн которых протекает процесс восстановления Н2СГО4 до металла; является своеобразным барьером, отделяющим промежуючныс продукты восстановления HjCiOj от основной массы электролита, обладающего высокой окис.штельной способностью, т. е. стабилизирует промежуточные продукты восстановления; определяет процесс электрокри-сталлнзацнн и формирования структуры хрома, обеспечивая получение блестящих покрытий без каких-либо специально д я этой Це. н вводимых в электролит б ескообразователей. Толщина катодной пленки увеличивается с уве иченнем концентрации постороннего аннона. Существуют две гипотезы, объясняющие роль посторонних анионов в электролите хромирования. посторонний анион, в частности является ионом-активатором и вызывает активацию катодной поверхности. В отсутствие этих ионов в чистой Н2СГО4 процесс бь деления хрома не протекает, поскольку электрод покрывается гндроксидом Сг*, препятствующим полному восстановлению посторонние анионы образуют с HjCr04 реакцн иноснос бные комплексы, обладающие больше!! способностью к восстановлению, чем чистая HjCrOj. Эти комплексы (хромат ио-сульфатные), по-видимому, представляют собой соедине!ия типа гетерополикисл т Вторая гипотеза пмее ряд существенных экспериментальных подтверждений В ча 10СТИ, п 1 сутствие ионов SOj- в растБ рс Н г(;, резко усиливает ее аг ессивнос отно- шению к ря у ме ал ов К о.ме того, HjCrOi, содержащая i сторонние  Рис. 8. Осциллограмма потенциал - время (о) и катодная пленка на катоде-игле (6) (ХЗО) аииоиы, способна восстанавливаться атомарным водородом, и т. д. Исходя нз представления о том, что роль S0 (илн других анионов) состоит в образовании реакционноспо-собных комплексов, некоторые явления, наблюдаемые прн восстановлении HjCrOj в присутствии посторонних анионов, можно объяснить следующим образом. Зависимость выхода хрома по току от концентрации постороннего аниона (см. рис. 1) определяется, с одной стороны, увеличением концентрации реакционноспособных комплексов (восходящая ветвь кривой) а с другой - утолщением катодной пленки, затрудняющим проникновение к поверхности элск рода разряжающихся частиц(ннсходящая ветвь кривой).Рост концентрации разряжающихся частиц при ув личении концен рации посторонних анионов объясняет увеличение пределы! го тока (сред на поляризационной кривой (сы. рнс. 2) и упеличснне протяженности впадины 1-2 на осцн.т 1 рамме (см. рис. 3, а). Основные типы осадков. Промышленное использование хромовых покрытии определяют высокие декора-  30 w so ео 7ot,c Рис, 4. Области получения раз,1нчных хромовых покрытий: / - серые грубошншковатые: ? - блестк-и;ие; 3 - молочные; 4 - переходные зонга THDiiue качества (зеркальный блеск), химическая стойкость, низкий коэффициент трения (0,05-0,16), высокая твердость HV 750-1200, износостойкость (повышение износостойкости по сравнению со сталью в 2-20 раз). В завнсимости от условий электролиза различают три типа хромовых покрытий (рис. 4): серые, обладающие иизкимн физнко-химическнми свойствами и не находящие практического применения; блестящие, отличающиеся высокими значениями твердости и износостойкости; мо-л о ч н ы е, наименее пористые и наиболее пластичные. По функциональному назначению хромовые покрытия делятся на защитно-декоративные, коррозионно-стойкие, износостойкие и антифрикционные. Защитно-декоративные покрытия могут быть; блестящими, которые наносятся по подслою меди и никеля и имеют толщину 0,25- 1 мкы; матово-блестящими, которые применяются для отделки инструмента, оптической аппаратуры ИТ. д.; нх часто получают путем придания поверхности основного металла соответствующей шероховатости; черными и цветными, которые наносятся из электролитов специального состава (см. с. 138); черные покрытия применяются при изготовлении оптических приборов, медицинского инструмента и т. д. Коррозионно стойкие покрытия могут быть однослойными и двухслойными. Первый вид покрытий - это покрытия молочные, т. е. менее пористые, которые должны и.меть толщину яе менее 20 мкм. Двухслойное коррозиокио-стойкое хромовое покрытие применяют в тех случаях, когда необходимо сочетать свойства высокой защитной способности и износостойкости покрытий. Такое покрытие имеет первый слой молочного хрома и второй слой - блестящего, отличающегося высокой твердостью н износостойкостью. Толщина второго слоя составляет 30-50 % общей толщины покрытия Износоспюйкие а антифрикционные покрытия могут быть двух видов: плотные и пористые. Плотные (и.чи обычные - твердые, износостойкие) используются как для повыптения износостойкоегп вновь изготовленных деталей, так и для восстансшлеиия деталей, бывших в эксплуатации. При выборе [)ежима износостойкого хромирования учитывают, что области получения наиболее твердых и наиболее ианссостойких покрытий не совпадают (рис. 5). Толщина изнсжо-стойких покрытий составляет 3- 20 мкм для мерительного н режущего инструмента и 50-60 мкм для матриц, пресс-форм, валов и деталей различных машин. При восстановлении изношенных деталей толщина покрытия может достигать 0,2-0,5 мм. Пористые покрытия, обладающие высокими антифрикционными свойствами и износостойкостью, применяются для нанесения на гильзы цилиндров двигателей внутреннего сгорания, поршневые кольца и во ео io го о

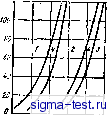

3S ifs 55 estc Рис. 5. Области получения твердых (Т) и износостойких (Н) хромовых покрытий при концентрации СгО, (г/л): о - 150; б - 2!30: границы осадков: i - серые-блестя[[;ие; 2 - блестящие -молочные; 3-4 и 5-6- переходные зоны различных H1IIUB осадков которые другие детали. Эти покрытия дследствие пористости, выяш1яемой в покрытии путем анодного травления или предварите.чьиого создания на поверхности основного металла специальных углублений, способны удерживать иа своей поверхности смазочные масла в условиях воздействия высоких рабочих температур. Толщина пористого хрома на вновь поставляемых деталях 0,04-0,07 н.м. Прн восстановлении изношенных гильз цилиндров толщина покрытия может составлять 0,1-0,3 мм. Наибольший технико-экономический эффект достигается прн применении износостойкого и коррозионно-стойкого хромирования. Прн оценке тсхиико-зконсмической эффективности от внедрения процесса хромирования следует учитывать следующие основные факторы; увеличение срока эксплуатации детали и узла в целом, так как повышение износостойкости одной нз деталей способствует более длительной эксплуата1тни и сочлененных с ней деталей; повышение эксплузтациоиио-тсх-нической надежности изделия; возможность использования для изготовления детали дешевых марок стали, когда работоспособность обеспечивается лишь внешним износостойким или коррозионно-стойким слоем; снижение потерь мощности на преодоление сил треиня, так как хром обладает наиболее низким коэп-циеитом трения среди всех металлов, используемых в машиностроении; сокращение затрат на восстановление деталей при ремонте, так как Нанесение в условиях серийного производства нескольких десятков микрометров износостойкого хрома устраняет трудоемкий процесс нанесения сотен микрометров хрома при восстановлении деталей в процессе ремонта. Предварительные операции. В отличие от обычных методов предварительной обрабожи поверхности деталей перед [1а11есением гальванических покрытий, перед хромированием проводят анодную активацию, механическую обработку и термическую обработку. Анодную активацию проводят при плотности тока 25-40 А/дм либо в специальной ванне, содержащей элек- 2. Режимы анодной активации

тролит хромирования стандартного состава, либо в обычной ванне, в которой затем после переключения патяр-ности штанг ведется процесс хромирования. В первом случае температура декапирования должна быть 50 ± 3 °С; во втором случае - должна соответствовать той температуре, при которой после декапирования будет протекать процесс хромирования. Перед декапированием детали выдерживают в электролите без тока с целью их прогрева. Длительность прогрева зависит от массы стедельной детали и может колебаться от 20-30 с до 1-1,5 мни. Длительность анодной активации зависит от типа покрываемого материала (марки стали) и толщины наносимого покрытия (табл. 2). После активации стальных деталей хромирование следует начинать с толчка тока, т. е. в течение черных 1- 2 мнн плотность тока должна в 2- 3 раза Превышать нормальную (ре-ко.мендуемую) величину плотности тока. Затем плотность тока снижается в течение 1-1,5 мин до нор.мальной велсчнны. То..1ок> тока (.>б>!эателеи при хромировании высоколегированных и коррсзионно-стойких сталей. Прн хромировании деталей нз ч у-г у и а анодная активация проводится либо в течение нескольких секунд, либо вообще ие проводится, а заменяется химической активацией в 3-5 %-ном растворе Пр. В этом случае температура активации должна быть 18-25 С, а продолжительность 30-60 с. При осаждении хрома иа детали из м е д и, медных сплавов или деталей, имеющих медное покрытие, анодная активация не проводится. Медь и медные сплавы активно растворяются в электролите хромирования. Для исключения подтравливания и обеспече ння нрочпого сцеплеппя хромового покрытия с 0с1[0вным металлом детали загружаются в электролит иод током. Необходимость осаждения хрома на хром возникает при получении осадка иедсСтаточпой толщины нли при продслжепии хромирования после вынужденного перерыва процесса (например, при перерыве подачи тока). Прочное сцепление hoboio слоя хрол:а с ранее осажденным достигается еле дующи.м путем; вначале деталь обрабатывают обратным током, т. е. включают иа анод, и выдерживают таким образом в течение 30-40 с при плотности тока 20-30 А/дм, Далее переключают деталь на катод и начинаю г хромирование при возможно более низкой плотности тока (от нуля), которая постепенно увеличивается до нормального значения в течение 3-5 мин. Мехактеская обработка перед хромированием наибольшее значение имеет при осаждении толстых износостойких слоев хрома, В случае, если при шлифовании возникают прижоги или шлифовочные трещины, хромовое покрытие отслаивается в местах прижогов или вообще ие осаждается, а при наличии трещин вызывает резкое снижег.и.е прочности и даже разрушение детали. С целью исключения прижогов и шлифовочных трещин стальные детал i шлифуются при режиме, применяемом для обработки хромированных детз.тсп (см, с. ]57). При твердости стали ниже HRC 35 шлифовочные трещины не образуются. Механическая обработка перед хро-мнроват.ем обеспечивает получен!,с деталей, отвечающих требуемым гео.ме-трическим размерам и имеющих необходимую шероховатость поверхности. Последнее имеет особое значение в связи с тем, что при осаждении хрома шероховатость поверхности повышается. Так, прн осаждении слоя хрома 0,08-0,1 мы шероховатость повышает ся в 1,5-2 раза. Увеличение исходной шероховатости поверхности при толщине стоя 0,2 мм снижает твердость ..покрытия на 10 % н повышает его пористость в несколько раз. Предварительная механическая обработка н различные упрочняющие операции (алмазное выглаживание, накатывание роликами и т, д.) суще- 3. Зависимость характеристик стали 30ХГСН2Л IHRC 45 - 49) от вида от;>з5отки перед хромированием при повторном статикском изгибе

сгвекно влияют иа механические свойства стали (таб.т. 3). Термическая обработка проводится с целью уменьшения остаточных растягивающих напряжений. bosi икающих в результате шлифования детален. Температура термической обработки должна быть равна или несколько ниже (на 10-20 С) температуры, прн которой производится отпуск деталей в процессе термической обработки дли получения ааданных механических свойств стали Отпуск для снятия остаточных напряжений после механической обработки детален из высокопрочных сталей типа ЗОХГСНА производится при температуре 200-230 С Длительность отпуска 2,5-3 ч. Отпуск проводится в возд\чпной и,1и мае яной среде. При прнмеиепии методов упрочняющей обработки перед хромированием (алмазное выглаживание, накатывание роликами и т. д.) необходимость в проведении отпуска отпадает СТАНДАРТНЫЙ ЭЛЕКТРОЛИТ , ХРОМИРОВАНИЯ Основной лекфолнт для осаждения хрома со,1ержит два компонента: СгО и HjSOj. Соотношение по массе между этими комиопептаыи должно быть 4. Основные алектролиты лля хромирования 100 : 1. П и этом соотношении достигается наиболее высоки!! выход по току. Обычное содержание СгОз 160- .300 г/л, хотя извест1ы электролиты, годержаш,! е ЪО-80 г/л этого основною компонента. Электролит, содержащий 220-2, )0 г л, называют стандартным (табл. 4). Разбавленный эле1аролит рекомендуется для получения износостойких 1ю1;рыт!1Й. кониентрнрова!П1Ь]й - для защитио-декора iuihit.x. Наиболее рас-1(юстранси стандартный, пли униаер-са bHi.iii, элсктро.тнт, Приютовление электролита. Электролит для х)смиробания желательно готова ъ на дис иллированной во.че. Применение водопроводной воды допускается нри безусловном отсутствih механичес!..их загряз1!еиии, следов органических соединении, ионов С1 и HNO3. В ванне, заполненной на / объема, при температуре 60-70 растворяют СгОз. Пе)с.те 3T010 ванну доливают до устаиовлеииого уровни и перемешивают. Молекулярная масса СгОз 100,01, удельная масса 2,7 г/см . CrOj хорошо растворим в воде, и образующаяся при этом смесь но.птхроыоиь1х кислот имеет высокую электропроводимость. Ниже прнпсдеш.1 данные, xapakrejih-зующие растЕзоры хроморон кислоты.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |