|

|

|

|

Навигация

Популярное

|

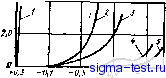

Публикации «Сигма-Тест» Гальванические покрытия в машиностроении 1 2 3 4 5 6 7 8 9 10 11 12 13 [ 14 ] 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 ПОДГОТОВКА ПОВЕРХНОСТИ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЙ иость частиц 0,4-0,6 мм. Полиэтилен также характеризуется высокой химической стойкостью н хорошими изолирующими свойствами. Нашлн широкое применение цапонлаки №. 951. 955, 956, 959, кислотостойкий лак БТ-783 и бакелитовый лак марки А, устойчивый в кислых и солевых растворах. Эмали перхлорви-ниловые XC3-2,S, ХСЭ-26 н лаки перхлорвиниловые ХСА, ХВЛ-21 пригодны для изоляции как в кислых, так и в щелочных средах. В ряде случаев изоляцию участков производят фторопластом, текстолитом, полистиролом в виде втулок, щитков, изготовленных механичес1сими способами. Пригодны для изоляции листовые, трубчатые и пленочные материалы из фторопласта, иоливиннлхлорида JN 5470, полиэтилена, резины и других матсрна.чов. Нанесение и удаление изоляционных материалов. Перед нанесением изоляционных [татерг.алои на участки, не Рис. 12. Схема устройства анны с псевдо-аипЯцим слоем: - приспособление; 2 - корпус ваи1,1-т-3 - полнэтнленовыГт порошок; 4 - слой войлока на решетке; S - труба для по- ачн воздуха подлежащие нанесению покрытия, их необходимо очистить от окалины, шлака и жиров. Для нанесения дипло-аоля-2Л приспособление прогревают в термической камере до 180-185С, затем погружают в ванну с жидкой диплозолью на 5-10 мин, периодически его покачивая. 3 атем приспособление поднимают и ьыдержнвают над ванной 10-40 мин для стекання лишнего изоляционного состава. Далее подсекают стальным прутком натеки в виде сосулек и загружают на 1- 1,5 ч в печь с температурой 180-185 С для полимеризации. Удаляют диплозоль-2.А с приспособления в горячем состоянии срезанием ноЖом после прогрева при температуре 180-ISSC Перед нанесением полиэтилена приспссоблсние прогревают в термической печп до ,300 C, затем быст ро переносят иа 5 мин в ванну с пceвд< KHHHiLiiM слоем полиэтиленового nti-рошк;: (рнс. 12). Далее приспособление снова помещают в термическую камеру и после прогрева тлружают в ванну с проточной водой. Быстрое охлаждение необходимо для придания структуре полиэтилена большей аморфности, что повышает эластичность покрытия. Пеед нанесением диплозоля-2А и полиэтилена для легкости пс)следу-ющего удаления деталей с контактных крючков нх предварительно смазывают кремнистым вазелином типа КВ-3. Удаление по.тнэтиленовой изоляции с приспособления производят механическим способом после прогрева прн 300 °С. Эмали и лаки наносят окунанием приспособления (детали) в ванну, кис1ью илн пульверизатором в не-скатько слоев с периодической сушкой на воздухе. Уда.тяют эмали и лаки либо обжигом, либо в горячей воде. Пленочный и трубчатый материал иаиосят и удаляют вручную. Г лааа МЕДНЕНИЕ ОБЩИР СВЕДЕНИЯ Медь - пластичный, легко полирующийся металл. Плотность меди 8930 кг/м*, температура плавления 1083 С, атомная масса 63,54, удельное элсК1рнческое сопротивление 0,017- 10~Ом-м, теплой ровод.чость 319,50 Вт/(м-К) В химических соединениях медь может быть одно-и двухва.тентна. Стандартный потенциал Cu/Cu* составляет --0,52 В, а Cu/Cu* равен --0,337 В. Электрохимический эквивалент соответственно равен 2,372 и 1,186 г/(А.п) Эклектрохимически осажденная Си имеет розовый цвет. В атмосферных условиях в присутствии влаги н агрессивных соединскнв она легко окисляется. При воздействии сернистых соединений Си покрывается серым или темно-коричневым налетом CuS, а от углекислоты атмосферы постепенно покрывается зеленым налетом основных углекислых солей. Медь интенсивно растворяется в HNOa, медленнее в растворе СгОэ с добавками сульфатов Sor. Значительно менее интенсивно в HjSOj и почти не растворяется в НС1. Легко происходит растворение Си в NH3. Вследствие более положительного потенциала медь является катодным покрытием ]Ю отношению к Fe и может Защищать его от коррозии лишь в случае отсутствия пор. Пористые медные покрытия, наоборот, приводят к ускорению коррозии железа н его сплавов. Гальваническое осаждение меди было открыто в 1838 г. русским гнсаде-мнком Б, С. Якобн и с тех пор получило широкое распространение. В зависимости от назначения применяются следующие толщины медных покрытий (мкм): иодслий перед jfrnccTiipoiia- вием, хрс.мировакксм . . 3-J0 защита от иауглеро;м1Ва- иия при цементации . , 48-00 получение г;едиой sjreKipo-Л11Т11ЧСС1<011 фсльгы . . . 10-70 Д.1Я улучп.сния пайкч черных металлов..... 15-21 всхстаноиление изношен- ии.ч деталей...... . до 3000 нокрьпгге влоп д.тя глубокой печ.1ти ....... до 30G0 получение медных деталей сложного профиля .... 1000 и более получение металлических копий с художественных изделий ..........lOO&u более получение копий при производстве грампластинок и клише..... . . . 1000 и боле* Для электролитического осаждения меди разработано большое количество электролитов, которые принято подразделять на две основные группы: простые (кислые) и комплексные (преимущественно щелоч!н.1е). ПРОСТЫЕ ЭЛЕКТРОЛИТЫ К простым электролитам меднения относится ряд кислых электролитов, в том числе сернокислые, борфторнсто-водородные, кремнефтористоводород-иые, сульфаминовые, нитратные и хлористые. Они просты по составу и допускают работу при высоких плотностях сока, оссбсиио в условмяч * перемешивания электролита и прн повышенной температуре. Осаж,тение меди происходит в результате разря,аа в основном двухвалентных нонов. Простые электролиты отличаются малой катодной поляризацией, не превышающей 50-60 мВ. Осадки меди при этом имеют крупнокристаллическую н вместе с тем плотную структуру. Электролиты отлпчаются высокнм выходом меди по току. К недостаткам простых электролитов следует отнести нх низкую рассеивающую способность н иевотмож-ность непосредственного меднення стали, цинковых сплавов и других более электроотрицательных, чем медь, металлов. При погружении этих металлов в электролит происходит кон- тактное вытеснение меди в виде плохо сцепленного (иногда рыхлого) осадка. Вследствие этого меднение таких металлов в простых электролитах осуществляется после предварительного осаждения медного слоя (3-4 мкм) из цианистого, пирофосфатного или иного комплексного влектролита или после осаждения никелевого слоя (3- 5 ыкм). Наиболее распространенные иа практике и рекомендуемые составы электролитов и режимы осаждения покрытий приведены в табл. 1. Электролит К? I разработан Единым центром по химии Болгарской академии наук и широко внедрен на многих заводах нашей страны. Электролит № 2 разработан АН НРБ совместно с Институтом химии и химической техно-логин АН Литовской ССР. Электролиты № 1 и 2 обладают относительно хорошей рассеивающей способностью и предназначены для осаждения медного покрытия с высоким блеском (до 95 % по серебряному зеркалу), хорошей выравнивающей способностью (до 85 % прн толщине слоя 20 мкм) и сравнительно небольшим расходом блескообразователя (~300 и ~200 мл соответственно на 1000 А X X ч/л). Электролит № 2 отличается более широким интервалом применяемых плотностей тока, меньшим расходом блескообразователя; он позволяет получать осадки с меньшими внутренними напряжениями (до 1100 мПа). Важнейшее условие получения хороших результатов при работе с алектролитами кислого блестящего меднения - использование специальных, не дающих шлама, медных анодов марки АМФ, содержащих 0,03-0,06 % фосфора. Для более полного устранения вредного влияния шлама рекомендуется использовать анодные чехлы из кислотостойкого материала (например, нз полипропиленового волокна) и вестн электролиз при непрерывной фильтрации. Качество получаемых покрытий в значительной степени зависит от содержания СГ в электролите. При концентрации нх меньше 0,030 г/л снижается блеск покрытий и образуются прижоги на острых углах детален. Повышенное содержание С1 приводит к образованию матовых и блестящих полос на покрытии. В связи с этим электролиты следует составлять на деионизованнон нлн дистиллированной воде. При работе с повышенной плотностью тока обязательно следует перемешивать электролит сжатым воздухом, очищенным от пыли и масла. Это же условие необходимо выполнять и для электролита № 3, предназначенного для ианесеиия матового медного покрытия. Выход меди потоку из сернокислых электролитов 100 %. Скорость осаждения меди прн плотности тока 4,5 А1т составляет I мкм/мин. Борфтористоводородный электролит к 4, вследствие большей растворимости Си(Вр4)2 ПО сравнению 1. Составы простых электролитов меднения (г/л) в режимы осаждения

2. Неполадки и способы нх устранения в электролитах меднения Неполадки Вздутия и отслаивание медного слоя, особенно прн полированны или термообработке Грубая шероховатая поверх-иость слоя медного покрытия Краснеющие (прнюрелые) места и дендриты из выступах н кромках деталей В углублениях деталей крупнокристаллический, рыхлый 11 шероховатый слой меди Рыхлый, губчатый слой меди и большое выделение Hi на катоде Поянлеине блестящих голос на поверхности медного покрытия Отдельные красвеющие пятиа иа светлом сдое покрытия, корошо заметные при промывке в воде Черные и коричневые полосы, иногда с блестящими просве-гами на слое осажденной меди Крупнокристаллическая структура слоя медн: кристаллизация CuSOi-SHgO иа анодах н на дне ваяны, падение силы ока Причина иеполадоь 1. Плохая подготовка поверхности деталей к покрытию 2. Л\ала толщина подслоя никеля Загрязнение электролита механическими примесями 1. Чрезмерно высокая 2. Мало межэлектродное расстовиие 1. Низкая концентрация HjSO. 2. Очень низкая Большой избыток HjSOi при низкой концентрации CuSOi Загрязнение электролита органическими прнмесямн, полнроБальной пастой и т. д. Выпадение контактной меди на поверхности стали иследствие малой толщины подслоя ннкелн или меди Загрязнение электролита примесями тяжелых металлов, чаще всего As н Sb Чрезмерно высокая концентрация CuSOeSHgO (более 250 г/л) Спогоб устранения t. Улучшить очистку порерх-ностн деталей от аагря&ие- 2. Увеличить толщину подслоя до 2-3 мкм Очистить электролит декантацией нли фильтрованием 1. Снизить и ввести пвр€ мешнванне 2. Правильно раоположигь детали на подвесках 1. Добавить HjSOi по данным анализа 2. Повысить Откорректировать соствр электролита по результатем анализа Очистить электролит активированным углем (древесным) Увеличить выдержку дет8 лей, доводя толщину подСлоя до 2-3 мкм, не менее Поставить электролит на проработку, а при большом содержании примесей сменить электролит Слкть часть электролита и разбавить оставшийся электролит водой С CuS045h20, допускает применение больших плотностей тока до 40 А/дм, и его рекомендуют применять для нанесения меди иа движущуюся проволоку, ленту, а также для восстановления изношенных деталей, где требуется высокая скорость осаждення. Концентрационная поляризация и склонность к шламообразованию в борфторнстоБодородных электролитах меньше, чем в сернокислых. Нитратный электролит № 5 Лимеда ГНМ применяется в гальванопластике. Основные неполадки при меднении в сернокислых электролитах приведены в табл. 2. КОМПЛЕКСНЫЕ ЭЛЕКТРОЛИТЫ В комплексных щелочных электролитах медь находится в составе комплексных нонов, степень диссоциации которых мала. У цианистых электролитов активность ноиа уменьшается настолько, что потенциал становится электроотрицательнее на 0,9-1,2 В, из-за чего без тока на железе не происходит контактного выделения медн и можно вести процесс осаждения. Разработано большое число ком-пле1сных щелочных электролитов - цианистые, пирофосфатные, триполи-фосфатные, аммиачные, этилендн-амнновые, моноэта иолами новые, три-этаноламиновые, полиэтиленполч-аминовые, щавелевокислые, лимонио-кнслые, виннокислые и др. Для сравнения активиостн комплексных ионов ниже приведены константы нестойкости Ки некоторых нз них. н 2.6* 10 2,14* 10 7.3-10- Ком11лексным ион Cii(CN).- . . . . . CuNHXH2CH..NH2?+ Cu(C4H*0.)Js-CLi(NHa)4 3>+ Cu(P20,)J- , .Cu(P.,0,(,)Je- 2,14* lO- > 3,0- I0- 2,0- 10-1 Комплексные электролиты отличаются высокой катодной поляризацией. В цианистых электролитах она  Рнс. 1. Пояяризационньге кривые гря электроосаждении тнсдн из различных электролитов (по отношению к но1змальному во-дородиоу Электроду): ? - сернокислой (200 r/JT CuSOj 75 г/л H.SO,): ? - тгро(10<-фатний (90 г/л CuSO. + 370 г/л К,Р,07 20 - 30 г/л NtljNO,): 3 - ппроц.сфашый (90 г/л CuSO, -)- 370 i/.i K.PjO,); ) - цианистый (jO г/л CuCN rj- /л NaCNBf.): цнаппгтыН ( 0 г/т f i:r.N-f- 22 r/n NaCNj (;) Bbiinc, чем Б пирофосфатных, и значительно выше. iiPM в сернокислых (Р -- 1). Цианистые здсктролиты наиболее широко используют на практике, так как вследствие высокой катодной nct-ляри.чйции они об.1а.1,йЮТ нанвысшеЛ рассеивающей способностью и по.э-воляют получать покрытия с мелкокристаллической структурой, хорошо сцепленные со стальной н цгшковоп основой. Основпие их недостатки - высокая токсичность, требующая выполнения строгих мер безопасности, и большие затраты иа обезвреживание сточных вод, а также относительно низкая устойчивость состава электролита при эксплуатации. Увеличение содержания свободного цианида (комплексообразова-теля) в цианистых электролитах приводит к большему наклону поляризационной кривой (см. рис. 1), из-за чего повышается и без того высокая их рассеивающая способность. Это явление связывают с образованием более простых комплексных нонов по реакциям Cu(CNyj -Ь CN--> Cu(CN)r. Cu(CN)- -f- CN--> Cu(C>l)S- И T. д. Уменьшение концентрации медн также ведет к повышению поляризации. Концентрации меди и цианида должны находиться в определенном соотношении еще и потому, что наличие сво- бодного цианида предотвращает контактное выделение ыеди и обеспечивает активное растворение анода, уменьшая анодную поляризацию. Повышенне анодной плотности тока и понижение температуры электролита и концентрации свободного цианида ведут к быстрой и полной пассивации анодов, которые покрываюгся пленкой CuCN или Cii(CN)2. При этом происходит смещение анодного потеиднала в положительную сторону и снижение выхода .%(еди по току и ее концен!рации в электролите. Вместе с тем окисляются выделяющимся кислородом ноны Си* в Си-* н CN в СКО , что приводит к избыточному расходу NaCN или KCN. Введение в электролит в качестве депасспватора 30-45 г/л KNaCiH40e-4HjO нли до 40 г/л KCNS стабилизирует работ\ анодов и расход цианистой соли. Вместе с KaCN д.чя получения светлых осадков [)С1:омендует1:я вводить в электролит 10-1,5 г/л NaOH. Катодный выход меди по току в комплексных электролитах меньше, чем в простых; а отличие от последних ои резко снижается с повышением плот[!осги тока. Повышение температуры, скорости перемешивания и кон-цеифацпн кедн, а также уменьшение концентрации комплексообраэователя ведут к росту выхода л.еди по току. Для цианистых электролитов он колеблется в пределах 10-95 % (рнс. 2). В огличие от кислых электролитов  а) П Рнс. 2. Зависимость катодного выхода медя по току от плотности тока в цианистых электролнтак ра.чличного состава при 80 (о) и 40С (6): i-3 - прн Сси = 20 г/л; 4~S - прн Ccu = 60 г/л; I. *- при CNaCN oO - 2 г/л; 2. S - при CkbGNcbqu = г/л1 *. б - при C,aCN;. o6 в цианистых нельзя унеличивать катодную плотность тока, гак как при-этом выход по току Может быть снижен до очень низких значений В ниаиистых электролитах не рекомендуется интенсифицирован! процесс осаждения с помощью персуеши-вання и зн;1Чительиого повьннения температуры из-за ускорения процессов ги.фолиза и окисления циа1;истых со.чей кислородом воздуха до образования карбонатов. Присутствие карбонатов способствует образоваиню мелкозернистых покрытий и иекото-po.vy повышению рассеивающей сгособностн электролита. С увеличением их концентрации от 150 г/л рассеивающая способность и выход по току снижаются. Преимуществом и;1яиистых злек-тролчк в яаляеюя так.Ч(е то. что медь 1юссла;:авливае1ся из О;1Н0БалснтН! [Х ионов, 1. е. гюрегически за I А-ч выделяе1СЯ в 2 раза больше меди, чем в простых электролитах, где медь двухвалентна. Отличительной особенностью тех-но-чогни нанесения блестящих покрытий из цианистых электролитов меднения является также необходимость реверсирования тока. Оно повышает степень олестса по;4рьы1й и устраняет пасснвадню анодов Наряду с этим, для улучшсмпя стенени блеска по-крь!гин предложено вводить в цианистый электролит блескообразу-ющие дсЛав си: фурфуриловый спирт, ЦНКЛ01 ексаповьи) спирт и др. Наиболее распространенные составы электролитов меднения и режимы осаждения npi.i едены в табл. 3. В качестве анодов используют ме.ть марок МО, Ml н М.2 при соотиошенни Sa : 5ц - 2 : 1. В зависимости от выхода медн по току н применяемой плотности тока скорость осаждения меди в цианистых электролитах (табл. 4) может колебаться в широких пределах. Для прнтотовления цианистого эпек-тролита медпеиия лучше всего исполт.-зопать CuCTN. При взаиыоде; 1С гаии ее с NaCN или KCN в растворе образуется соответствующая комплексная соль по уравнению CuCN -f fiNaCN = Na [Cu(CN) l- Цианистую соль медн можно получить действием NaCN или KCN на CuSOj, при этом часть цианида непроизводительно расходуется на предварительное восстановление Си в Си+, причем этот процесс сопрово- S. Составы цианистых электролитов меднения (г/л) и режимы осаждения

При плотности 70на более 3 А/дм.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |