|

|

|

|

Навигация

Популярное

|

Публикации «Сигма-Тест» Гальванические покрытия в машиностроении 1 2 3 4 5 6 7 8 9 10 11 [ 12 ] 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 I ,? I I I I I III I I S 1 I к I I I I I 1 I I I I I i I 1 II I I I I I I I I I I I I I I I I I I I I I I I I I I I I I I II - 00 о о I I I I I I I I 1 I S I I II II I I I I I I I I о о о 8 ь Z £ W ц. i<s и. X X z ЭЛЕКТРОХИМИЧЕСКАЯ ОБРАБОТКА Электрохимическое обезжиривание. При электрохимическом обезжиривании, так же как н при химическом, используются водные растворы, содержащие едкие щечочи, соду, фосфаты, силикаты натрия и другие компоненты, но в меньщем количестве. При выборе состава электролита следует учитывать его электропроводи-чость, эму.тьгиру-ющую и смачивающую способность, а также воздействие на материал катода. Чем выше ачектропроводимость влектролита, тем большее количество влектрического тока мсжно пропустить через него в единицу времени и, следовательно, применить большую плотность тока при том же направлении. Электропроводимость растворов солей уменьшается в ряду: едкий натр, силикат натрия, сода, фюсфаты. Эмульгирующая и смачивающая способность возрастает в ряду: едкий натр, сода, фосфаты, силикаты. При электрохимическом обезжири-ванкн Либо применяют в малом количестве ПАВ с малой склонностью к пенообразованию, либо их не применяют совсем. Образование большого количества пены может привести к взрыву при возникновении искры в случае накопления в пене гремучего газа. Во избежание этого применяют пеиогасители: А-154, ПМС-200А и др. Электрохимическое обезжиривание, несмотря на высокую эффективность, применяют, в основном для очистки поверхности металла от небольшого слоя жира. Если поверхность деталей имеет значительные жировые Загрязнения, ее предварительно обезжиривают кимическим методом. Процесс электрохимического обезжиривания можно вестн и па катоде, и на аноде. При одинаковом количестве тока, проходящем через электролит, иа катоде выделяется в 2 раза больше газа, чем на аноде. Следовательно, катодное обезжиривание более эффективно. Вследствие наводороживания деталей при каюдном обезжиривании часто обезжиривание проводят сначала на катоде, а затем ка аноде, либо только на аноде. При реверсивном способе ведения процесса очистки время анодной обра- ботки составляет обычно 1/5-1/15 времени катодной обработки. Рабочее напряженке на ванне должно быть более 2,&-3 В (напряжение разложения воды в ваннах обезжиривания); обычно применяют выпрямители с напряжением 6-12 В. Расстояние между этектродами в целях экономии электроэнергии делают минимальным, и обычно оно составляет 0,05-0,15 м. В качестве второго электрода можно применять: при анодном сбетжирива-нии - сталь (катод), при катодном и реверсивном обезжиривании - коррозионно-стойкую сталь, никелированную углеродистую сталь или предпочтительнее никелевые пластины. Имеются также рекомендации по применению переменного тока для обезжиривания, что исключает наводорожнвание. Рекомендуемые составы электролитов и режимы обезжиривания приведены в табл. 25. Электролиты № 1, 2 и 5 рекомендуется применять для обезжиривания стальных деталей на подвесках, а электролит № 6 - в барабанах. Обезжиривание при переменном токе проводится в составе 4. При обезжиривании деталей из медных и цинковых сплавов используют электролит J\s 2, причем для медных сплавов обычно добавляют в состав NaCN, который не только улучшает обезжиривающее свойство электролита, НС и активирует поверхность меди. Обезжиривание стальных оме; неи-ныхдета.пей проводят сначала на кагиде в растворе № 7, а затем иа аноде в ьл1 к-тролите № 8. Электрохимическое травление. Электрохимический способ травлении металлов значительно ускоряет пр иесо очнсткн как за счет обильно выдел;ю-щег<хя па деталях газа, так и в результате химического и элек1рохиы11че-скогс растворения окислов и метатла. При П0Д1 отовке поверхности пс ед нанесением гальванических покрытий наибо.1ее широко применяют способы анодного травления (табл. 26). Для удаления окалины и окислов с поверхности углеродистой стали применяют составы электролитов № 1 6: Время травления и температуру у не ш-чнвают при удалении толстого слоя окалины. Электролиты № 7,8 применяют для травления легированный

27. Составы электролитов (г/л) режимы катодного травления стали

сталей. Электролит Л 9 используют для травления как кремнистых, так и легированных Сталей. Очистку поверхности деталей сложной конфигурации из сталей 20Х, ШХ15 и из углеродистых сталей после травления в НС1 осуществляют в электролите № 10. Анодное травление желательно вести при высоких плотностях тока, так как при низких происходит неравномерное травление и на поверхности остается травильный шлам. Катодное травление вследствие наводороживания применяют реже. Его исг1ользуК1Т в том случае, когда необходимо значительно сократить непро- изводительные потери металла н расход кислоты Выделяющийся атомарный водород частично восстанавливает окислы металла, а газообразный разрыхляет и отрывает пленку окислов. При катодном травлении не происходит иедо-травливания поверхности. Для устранения неравномерности травления окислов н уменьшения наводороживания в травильный раствор вводят небольшое количество солей олова или свинца, а в качестве анодов используют пластины из кремнистого чугуна и пластины из олова или свинца. Олово или свинец осаждаются на участках поверхности, очищенных от окалины, и вследствие высокого перенапряжения иа них выделяется значительно меньшее количество водорода. Для катодного травления известно несколько составов (табл. 27). После травления в растворе № 4 для полного удаления окалины поверхность обрабатывают на аноде в 40-50 %-ной H2SO4 при тон же температуре. Детали сложной формы рекомендуют Также травнть для удаления ржавчины в щелочно-циаиистом электролите следующего состава (г/л): NaOH ........... 30-100 NaCN ........... 20-60 NaCI............ to Режим травления! = - 6-ИО А/дм ; *=40-н46°С; t = = 4БН-5С с. Тд =- 10-ь15 с. Травление сталей о применением переменного тока не получило широ- ав. Составы алектролвтов (г/л) и режимы активации металлов

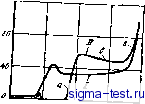

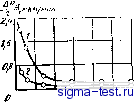

КОГО распространения из-уа малой эффективности процесса. Переменный ток от источника с номинальным напряжением 36 В используют для декоративного матирования алюминия марок ЛД1, A/i, АДО, ЛДОО (снежное траолен1:е) в 1-2 %-ном [ створе НС! прн температуре 13-ISC н течение 2-60 мин. Электрохимическая актнвамия. Активацию поверхности деталей перед осаждением проводят как н:-. аноде, так и на катоде п различных составах электролитов (табл 28). Для активашш детален из углеродистой стали можно использовать растворы ЛГ 1,2. Перед пирофосфатным меднением детали нз угле110Дистой стали активируют в растворе № 4 с одновременным осаждением на по-верхиосгн тонкого слоя никеля. Детали нз хромоннкелевых сталей типа 1Х18Н9Т перед серебрением из рода-инстожелезистосинеродистого электролита вначале химически активируют в течение 20-30 мин в растворе, содержащем (г/л): КНР, 100 30 с последующей катодной активацией в составе Л 5. Состав электролита № 6 Используют для деталей из меди и ее сплавов. ЭЛЕКТРОХИМИЧЕСКОЕ ПОЛИРОВАНИЕ Электрохимическое полирование черных металлов. Для электро.уимиче-ского полироват1Я сталей в основном  Рис. 4. Кривые анодной .0 1яри аини стали в фосфорпогернокислогч (/) и фос-форноссриохромовонислом (/л .1ектпо-JHTax счедзющих составов (мае, ,.оля, %)i 7ен,Ро 10H.SO 6Crd,. вн.о используют электролиты, представляющие сме<:ь НэРО, н HjSO* с добавками СгОа ангидрида или некоторых органических соединений. П(1И анодной обработке стали в cve-сях H2SO4 и Н3РО4 кислот происходит огпетление и сглаживание новерх-ностн Добавление СгОз или некоторых органических соединений приводит к повышению полирующего эффекта. Иа pi;c. 4 представлены кривые анодной поляризации ста.ти в фосфорнокислом и ф0Сф0)Н0Се))Н0хрОМ0БОКИСЛОЧ электролитах. На участке а 1.ривсй происходит травление металла. Г1оли-рованню металлов соответствует участок б кривой, когда иа поверхности анода возможно образование пассивных участков На участье е полирование сопровождается выделением газообразного кислорода, 1! на поверхности образуются точечные язвы. Температура оказывает существенное влияние на характер кривой и, следовательно, на процесс полирования. Известны также н другие электролиты для полирования, в частности, на основе HClOi и СН3СООН, однако вследствие взрывоопасности они не применяются. Наиболее распространенные составы электролитов приведены в табл. 29. Для полирования углеродистых сталей применяют растворы № I-4, для высо-коуглеродистых и низколегированных сталей - Л? 1, 3, 5, а растворы 2, 6-9 - для полирования коррозионно-стойких сталей. В качестве катодов д.тя электролитов Ло I и 2 используют свинец или сталь 12Х)8Н9Т, для электролита Л? 3 - алюминий, а для электролитов 4- 9 -сталь 12Х18Н9Т. Для повышения стойкости к коррозии рекомендуются электрохимически полированные стальные детали выдержать в течение 15-20 мнн нри 60-70С в 10 %-иам растворе NaOH. Перед нанесением гальванических покрытий для улучшения сцепления его с основой проводят активацию в .3-5 %-ном растворе НС1. Процесс электрохимического полирования характеризуется высокой скоростью сглаживания в первые минуты электролиза, затем она резко снижается (рис. 5). Кривая t характеризует процесс полирования поверхности с исходный Ra = 10 мкы, а кривая 3 - 2 мкм. Электролиты № 1-3, несмотря на универсальность, пtrю ни:ткую работоспособность, а ч,тектрол1[ты, с( держащие ПАВ, 1лЛ1паются 6ПЛ1.Н10Н скоростью съема (г дг.°) металла и рабтоспособностыо и не (ребуют грораГмтки (рнс. С) При состав-тспии электролитов № I- 3 вначале тщател1И(> раС1Еоряют СгО;, в пебольиюм количестве воды, после чего добанлнкл HjIDj и HSO,. SaicM раствор упаривают при темпераlype 80- 110 С, дсьс.дит до плотное 1и 1,70 - 1,71 -/см и п:01абатывают при анодной плотное ги тока 20-:<() дм из расчета 5 А-ч/л. Элсктрох11мИ1 сексе полирование сталей с применением переменною тока огличае1ся более раииональн.ым выполнением процесс:! вследствие возможности одновреметюй обработки деталей на двух (прн питании одно()азным тoкo,) или трех (нри питанир трех-фазньМ током) штаи\ах. Полирование производит прн низком напряжении без приртенения выпрямителей Однако качество нолнроеампя с применением пере.мениого тска пока уступает качеству поверхности, полученной при ано,ип)М полировании. Электрохимическое полирование цветных металлов. Э.тектрох[1птчес1<ое полирование меди и ее сплавов широко распространено в нромышлсиности. Для их полпрования pa3pii6oiaiio большое количества злектролнтов, в основном содержащих II3PO4 с .чобанкамн CrOj нлн нскслорых органических соединений. Прн этом достигаетсн вы-coKHii блеск nciiepXHOCTH. Рекомендуемые для промышленнО! о применения cociaBbi электролнюи привечены в табл. 30. Э.тс-ктролиты М 1, 2, 4-6 применяются для полироватшя меди, а составы № 2-7 - для латуней Л62, Л63, ЛС9 и бронз; для крсмнемарганцовн-стон бронзы лучше использовать электролит ЛЬ 3, а для нейзильбера - № 8. В процессе электрохимического ио-лиропания на поверхности образуется Тонкая окисная пленка, недостаточная для предохранении полированной поверхности от корроаии. Поэтому детали поел:; полирования кратковременно анодируют, в результате чего кожЬфн-циент отражения света умеы.шается. Для повышения стойкости к корро-вни рекомендуются электрохимически  го w so sb ioot,mu Рис. 5, Вляяиие продолжитмьностп электролиза и шероховатости поверхности стали иа скорость сглаживания nai>af.-.eipa а в фосфориосернох;ол-ои окис лом ь:лскт.-)п;-ите полированные медные сплавы обрабатывать в 1еченне 1-2 мии в растворе, содержащем (г/л): К.С О, . iCsC), , 70-100 1.3-3 Полирование никелевых сплавов проводят чаще в электролите, содержащем (г/л): HsSO,.......... ICOO-IIOO Режим п о л и р о я а и и и: / =з - 2{].40С; д = СС -! 10 Л,АМ=; напри, жетк 1С-1.5 И 1. 1),Ьч-2 мин. Электрохимическое полирование а,1!Ю-ыиння, xUn 9лекТ110химичсски10 полировании алюминии н СТО сплавов ис-поль,<51отся кислые н щелочные электролиты. Нанбольшее ирнмененнв среди кислых улск1[у.)литов получили трехкомпонентные фосф>орносернохро-MOB0KiKvn.ie электролшы. Электрохимическому по.1ирован1ю в борфторн- ff 0 so Ш Ач/л Рис. G. Работоспосооность сернофосфорно-кнслых электролитов палировании: / - с добавкой 7 о СгО,: i - без диОав-ки: 3 - AoGdUKori 2 и сульфопо i-ira н 0,1 Г/Л ПСНОГ.КНТСЛН ПМС-200Л

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |