|

|

|

|

Навигация

Популярное

|

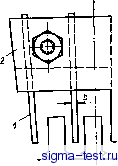

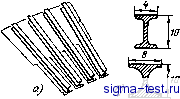

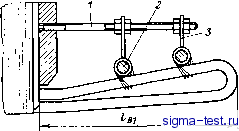

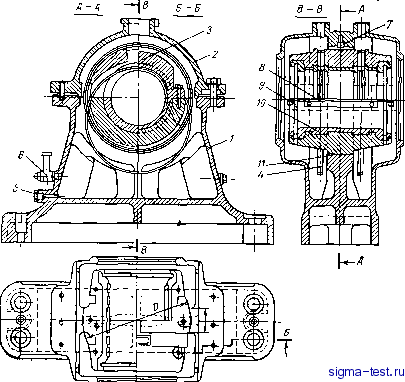

Публикации «Сигма-Тест» Конструирование электрических машин 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 [ 38 ] 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 сколько нажимных пальцев 1 приваривают к общей пластине 2, при этом образуются нажимные гребенки (рис. 9.3). Радиальные вентиляционные каналы между пакетами сердечни ка статора шириной 10 мм создают установкой распорок (ветре ниц), которые приваривают к крайним листам пакетов (рис. 9.4, а) Обычно эти распорки имеют двутавровое сечение (рис. 9.4, б) Крайние листы сердечника статора штампуют из более толстых   Рис. 9.3. Нажимная гребенка Рис. 9.4. Вентиляционные распорки стальных листов или две пластины толщиной по 0,5 мм сваривают вместе точечной сваркой. При конструировании статора необходимо определить размеры J количество стяжных шпилек Пш,с из расчета полного усилия запрессовки сердечника статора, Н, г Qe = <7c-10- (я/4) 1н I \ L-Vx}. (9.1) где Sn - площадь сечения паза статора, мм. Давление в запрессованном сердечнике не должно превышать <?с=0,7-7,0 МПа. При чрезмерно большом давлении возрастают магнитные потери в сердечнике. Требуемое число стяжных шпилек ni.c = Qc-10 /aS, 0,Ш1 (9.2) где а - допустимое напряжение: для стали марки СтЗ а=160МПа, а для стали марки Ст5 а=210 МПа; 5о,ш-площадь сечения шпильки.в основании резьбы, мм: 5о.ш = Ч.ш/4; (9.3) йо,ш - диаметр шпильки в основании резьбы, мм. Полученное по (9.2) число округляют до ближайшего большего числа, кратного числу сегментов. Пример. Для синхронного двигателя, расчет которого приведен в § 8.14 (£iH=1180 мм, А = 894 мм; Zi = 84; 5п= 12-70 = 840 мм ; число сегментов 6), определить число и размеры стяжных шпилек. Решение. Принимаем давление запрессовки 9с=1 МПа. Полное усилив запрессовки (9.1) / 894 \2Т Qc= 1-106-10-е (я/4) 1180 11802 - 840 -84 = 4,0.105 Н. Выбираем шпильку М20 из стали СтЗ: do,m=16,7 мм, 5 ,=я</4 = я-16.72/4 = 219 мм . Число стяжных шпилек (9.2) ш,с = Qc- 10 /а5о,ш = 4,0-105-108/160-108-219 = 11,68. Принимаем число стяжных шпилек Пш,с=12, при этом каждый пакет сегментов закрепляется двумя шпильками. Для крепления лобовых частей обмотки статора применяют бандажные кольца (рис. 9.5). Необходимость такого крепления обусловлена возможностью возникновения при внезапных коротких замыканиях машины значительных электродинамических сил, действующих На лобовые части обмотки статора. Эти силы отжимают  iOO 150hzi,uu Рис. 9.5. Крепление лобовой части обмотки Рис. 9.6. К определению числа статора к бандажным кольцам бандажных колец лобовые части обмотки к торцевой плоскости сердечника статора. При этом бандажные кольца испытывают растягивающие усилия. Бандажные кольца изготавливают из стальных прутков круглого или прямоугольного сечения. В машинах с внутренним диаметром сердечника статора более 1000 мм бандажные кольца 2 закрепляют на шпильках / посредством приваренных к бандажным кольцам петель 3. Количество шпилек Сш,б, устанавливаемых по периметру бандажного кольца, принимают в зависимости от наружного диаметра сердечника статора D: 0,н, мм.......До 2000 2000-2600 Свыше 2600 Сш,б........ 4 6 8 Необходимое число бандажных колец о1ределяют по рис. 9.6, где /в1 -длина вылета лобовой части обмотки статора, а Лг! -высота паза сердечника статора. Если точка с координатами li и hz[ лежит выше кривой, то установка бандажных колец необходима. Число бандажных колец Сб,к определяется из расчета одно бандажное кольцо на каждые 100 мм вылета лобовой части сверх значения, ограниченного кривой рис. 9.6, при заданном значении высоты паза hzl. Диаметр прутка для бандажного кольца, мм, rfe.k = 60Di/0.25p (9.4) Для изготовления бандажных колец применяют стальные прутки диаметрами 10, 12, 16, 20 и 24 мм, или же прутки квадратного сечения 22x22 или 32x32 мм. Пример. Для сиихроииого двигателя с 2р=12; Di = 1660 мм; Аг1=90 мм; /в1=270 мм определить требуемое число бандажных колец н нх сечение. Решение. На рис. 9.6 точка с координатами /bi = 270mm и ftti = 90MM расположена выше кривой иа 38 мм, поэтому для крепления лобовых частей требуется по одному бандажному кольцу с каждой стороны статора (Сб,к=1). Диаметр прутка нз стали марки СтЗ для изготовления бандажного кольца (9.4) dgK= 60.1660/0,25-6 К Ы60.10в = 5.18 мм. Принимаем й?б,к=10мм. Так как 1000<Z)ih<2000мм, то для крепления каждого бандажного кольца применяем четыре шпильки (Сш,б=4). Щиты В синхронных явнополюсных машинах со стояковыми подшипниками плоские, сварные из листовой стали (см. рис. 8.4). Если станина машины разъемная, то и щиты имеют разъем по линии разъема станины. В машинах 17-го и более габаритов для придания щитам жесткости к их внешней поверхности приваривают уголки, выполняющие функцию ребер жесткости. В замсимости от степени защиты в щитах либо делают окна, прикрытые жалюзи, либо снабжают щиты патрубками для ввода в машину охлаждающего воздуха, либо делают их глухими. В машинах закрытого исполнения места прилегания щитов к станине, пат-руб ков к щитам, а также места разъема уплотняют. 9.3. ПОДШИПНИКИ СКОЛЬЖЕНИЯ В синхронных явнополюсных машинах средней и большой мощности с горизонтальным расположением вала, например машинах на базе серий СДН2, СДН32 и др., применяются подшипники скольжения. При этом подшипниковые узлы выполняются стояковыми, т. е. вынесенными из щитов и установленными на фундаментной плите вместе со статором машины. В целях устранения подшипниковых токов, разрушающих подшипники, один из подшипников (обычно со стороны, противоположной приводу) электрически изолируют от станины. Для подшнипников скольжения применяют кольцевую смазку (ПК) или комбинированную смазку (КПК): кольцевую и принудительную. На рис. 9.7 показано устройство стоякового подшипника с кольцевой смазкой (ПК). Литой чугунный корпус состоит из стояка / и крышки 2. Вкладыш 3 подшипника разъемный, а его внутренняя поверхность залита антифрикционным сплавом - баббитом 10. Верхняя часть вкладыша имеет две радиальные прорези, так что два смазочных латунных кольца 4, имеющих диаметр, мм, /)с. = 1,62+10 (9.5) и ширину, мм, bc.. = \fiVd (9.6) через эти прорези свободно лежат на шейке вала диаметров d.  Рис. 9.7. Стояковый подшипник с кольцевой смазкой Смазка подшипника происходит следующим образом: масло, находящееся в нижней полости корпуса подшипника, при вращении шейки вала увлетсается смазочными кольцами в верхнюю часть подшипника и через радиальные прорези в верхней половине вкладыша попадает на шейку вала, а затем по продольным канавкам 8 растекается по всей длине подшипника>опадая под шейку вала в нижнюю часть вкладыша. ~ Для предотвращения вытекания масла из подшипника разъем вкладыша сделан несколько выше разъема корпуса подшипника. в верхней части подшипника имеется стопорный винт 7, удерживающий вкладыш от проворачивания при вращении вала машины. По способу установки вкладыша в корпусе подшипники скольжения разделяются на подшипники с жесткой посадкой вкладыша и подшипники с самоустанавливающимся вкладышем на сферической опоре. Подшипники с жесткой посадкой вкладыша применяют лишь в машинах с коротким валом и небольшой частотой вращения. Более широкое применение получили подшипники с самоустанавливающимся вкладышем, так как они исключают возникновение перекоса вала в машине. Происходит это вследствие того, что поверхность И прилегания вкладыша к стояку имеет шаровую форму с центром по оси шейки вала и при возникновении перекоса вкладыш перемещается на шаровой опоре и занимает положение строго по оси вала. Для контроля за уровнем масла в корпусе подшипника имеется штуцер 6 со стеклянной трубкой. Старое масло удаляется из подшипника через сливную пробку 5. Для предотвращения растекания масла вдоль вала за пределы подшипника на концах вкладыша сделаны маслоулавливающие кольцевые канавки 9 с отверстиями в нижней части. Масло растекаясь вдоль вкладыша, собирается в этих канавках и стекает в нижнюю часть корпуса подшипника. Предотвращению растекания масла из подшипника также служат лабиринтные уплотнения в местах выхода вала из подшипника. В подшипниках с кольцевой смазкой обычно применяют турбинное масло марки 30. Подшипники с комбинированной смазкой (КПК) отличаются от подшипников с кольцевой смазкой (КП) наличием трубопровода для принудительной подачи смазки под давлением. Такие подшипники обычно применяют в быстроходных машинах при значительных нагрузках на подшипник. Для смазки подшипников типа КПК применяют турбинное масло марок 22 или 30. Для контроля температуры вкладышей в подшипниках применены термосигнализаторы или термометры сопротивления. Требуемые размеры подшипников скольжения (внутренний диаметр X длина) определяют по радиальной нагрузке на подшипник и частоте вращения, пользуясь табл. 9.1. Следует иметь в виду, что подшипники с размерами, расположенными выше утолщенной линии, могут иметь только кольцевую смазку, а подшипники с размерами, расположенными ниже утолщенной линии, - комбиниро ванную рмазку. Радиальные нагрузки на подшипники Л и В (см. рис. 7.10) определяют по формулам (7.36) и (7.24), а силу тяжести (вес) ротора, Н, - по формуле F, = 9,8Ш,. где Сг -масса ротора, кг: = G + Go6 + <3мт + Gm,ct + Gm.k + Gb; (9.7) (9.8) здесь Gm - масса стали полюсов ротора, кг: G = 7,8 10-е 1 2pk,r, {h -f 0,8/tp ftp); Go6 - масса обода, кг: G,a = 7.8 10- (я/4) [(D, - 26 - 2h - 2h - nd\ Gyim - масса обмотки возбуждения, кг: = 8,9- lO-o. 1,05<7, /з.ср-2р:г; ,; Gm,ct - масса меди стержней пусковой клетки, кг: GM.cT = 8,9-10- <72-2piV2/ ; Gm.k - масса меди короткозамыкающих сегментов, кг: Gm.k = 8,9-10-67 я (Dl - 26 - 2/12 - 4); Gb - масса вала на участке посадки ротора, кг: С, = 7,8-10- (я/4)й21,. 9.4. РОТОР

(9.9) (9.10) (9.11) (9.12) (9.13) (9.14) яв ?!,* Р конструировашшнополюсного ротора является выбор способа и расчет крепления полюсов на ободе. Ес-

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |