|

|

|

|

Навигация

Популярное

|

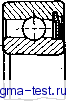

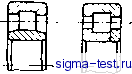

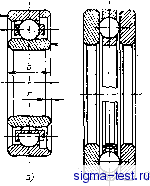

Публикации «Сигма-Тест» Конструирование электрических машин 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 [ 27 ] 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 7.6. ПОДШИПНИКИ Все силы, действующие на вал электрической машины, воспринимаются подшипниками. В электрических машинах с горизонтальным расположением вала основные виды нагрузки на подшипники создаются радиальными силами, действующими перпендикулярно оси вала. Осевые силы в этом случае являются незначительными. Исключение составляют специальные случаи эксплуатации горизонтальных машин, при которых осевые силы значительны, и их необходимо учитывать при выборе подшипников. В электрических машинах с вертикальным расположением вала основными являются нагрузки, создаваемые осевыми силами. Для восприятия этих сил применяются подпятники. Радиальные нагрузки в этом случае возникают под действием реакции передачи, одностороннего магнитного тяжения ротора к статору, неуравновешенности ротора и некоторых других сил. Для уравновешения радиальных сил в машинах с вертикальным валом помимо подпятника применяют еще и радиальные подшипники, которые в этом случае являются направляющими. Наибольшее распространение в электрических машинах малой и средней мощности получили подшипники качения - шариковые и роликовые. Подшипники скольжения применяют лишь в крупных электрических машинах, главным образом со стояковыми подшипниками (см. § 9.3). Подшипники качения по сравнению с подшипниками скольже-?!ия имеют следующие преимущества: незначительный износ, что обеспечивает постоянство воздушного зазора между ротором и статором; простота обслуживания и небольшой расход смазочных материалов; малые потери на трение как в процессе работы, так и при пуске машины; сравнительно небольшие размеры, что обеспечивает компактность подшипниковых узлов. Подшипники качения, применяемые в электрических машинах, в зависимости от вида основной нагрузки разделяются на радиальные, радиально-упорные и упорные. Радиальные подшипники применяют главным образом в машинах горизонтального исполнения, где основная нагрузка является радиальной. Однако радиальные подшипники способны воспринимать и некоторую осевую (аксиальную) нагрузку в обе стороны. При этом осевая нагрузка не должна превышать 70 % неиспользованной допустимой радиальной нагрузки. Поэтому в некоторых случаях (в машинах малой мощности) радиальные подшипники качения могут устанавливаться в машинах вертикального исполнения. Или один и тот же двигатель с радиальными подшипниками может использоваться как при горизонтальном, так и при вертикальном положении вала. Радиальные шарикоподшипники (рис. 7.16) по сравнению с подшипниками других типов имеют меньшие потери на трение и большие допустимые частоты вращения. Роликоподшипники (рис. 7.17) обладают большей радиальной грузоподъемностью, чем шарикоподшипники тех же размеров. Благодаря разборной конструкции роликоподшипники очень удобны при сборке и эксплуатации электрической машины. Но роликопод- Рис. 7.16. Шариковые радиальные однорядные подшипники: а - обычные; б - с одним и двумя уплотнениями; в - с одной и двумя защитными шайбами      Рис. 7.17. Роликовые радиальные подшипники с короткими цилиндрическими роликами  шинники очень чувствительны к перекосу колец, поэтому их следует применять в машинах с короткими и толстыми валами. Радиально-упорные и упорные подшипники (рис. 7.18) применяют в машинах вертикального исполнения, а также в горизонтальных машинах при значительных осевых нагрузках. Расчет подшипников качения [1] состоит в выборе подшипников, обеспечивающем расчетный срок службы при заданных динамической грузоподъемности и частоте вращения двигателя. Динамическая приведенная нагрузка однорядного радиального шарикоподшипника, Н, Q = при Л/;? <е; (7.31) Q = Ku (0.56i? + YA) при A/R > e; (7.32) радиального роликоподшипника с короткими цилиндрическими роликами (7.33) радиально-упорного сдвоенного шарикоподшипника Q = /Сн + 0.92Л) при A/R < 0,68; (7.34) QKb (0.67i? + 1.41 Л) при A/R > 0,68. (7.35) В приведенных выражениях Кв - коэффициент, учитывающий характер нагрузки двигателя; для наиболее распространенного режима работы с умеренными толчками и кратковременной перегрузкой до 150% номинальной нагрузки /Сн=1,5; Л -осевая нагрузка, Н; У-коэффициент приведения осевой нагрузки к радиальной. Значения е и Y однорядного радиального шарикоподшипника в зависимости от отношения осевой нагрузки Л к статической грузоподъемности Со (см. приложение П.З) определяются по табл. 7.4 [1]. Рис. 7.18. Шариковые радиально-упорный (а) и упорный (б) подшипники Если Л/Со<0,19, принимают Q=R. Наибольшую радиальную нагрузку R определяют отдельно для подшипников Л и Б (см. рис. 7.10): для подшипника Л реакция опоры, Н, ЯА = {р2 + Р)Ы1 + РпсП; (7.36) для подшипника В реакцию опоры определяют по (7.24). Если осевая нагрузка на вал не задана, то в горизонтальных машинах при расчете приведенной нагрузки ее не учитывают, а в вертикальных машинах ее принимают равной, Н,  A = F, + F + 0,\R, (7.37) при этом силу тяжести Fz, рассчитанную по (7.7) или (7.8), увеличивают на 15%. Таблица 7.4

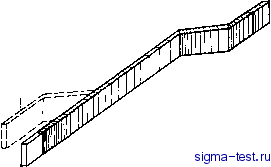

Примечание. Для промежуточных значений Л/Со применяют линейную нитерпо-ляциго. По полученному значению динамической приведенной нагрузки Q определяют Необходимую динамическую грузоподъемность Н-шарикоподшипника роликоподшипника Q 3-- 25.6 18.5 (7.38) (7.39) где Lh - расчетный срок службы (долговечность) подшипника, ч; п - наибольшая частота вращения двигателя, об/мин. Затем по приложению П.З выбирают подшипник соответствую-щ,ей серии, у которого внутренний диаметр d равен диаметру шейки вала (на рис. 7.10 это di ad?), а динамическая грузоподъемность не меньше рассчитанного значения. Пример. Рассчитать подшипники качения для асинхронного двигателя, вал которого рассчитан в примере § 7.6: 2=2062 Н; Лм=1960 Н; fn=3200 Н; Ршк=785 Н; а=460 мм; 6=420 мм; с=150 мм; i=880 мм. наибольшую частоту вращения ротора принимаем п=1500 об/мин. диаметры шеек вала: й2=100 мм и й7=100 мм. Осевая нагрузка отсутствует. Наибольшая радиальная нагрузка на подшипник А (7.36) = (f + F) bll + f jj cll = (2062 + 1960) 420/880 + 3200-150/880 = 2463 H. Наибольшая радиальная нагрузка на подшипник В (7.24) = (f 2 + м) + + = + 9°) 460/880 + + 3200 (880 + 150)/880 = 5842 Н. Выбираем радиальные подшипники: подшипник А - шариковый, а подшипник Вроликовый; предполагая режим работы подшипников с умеренными толчками, принимаем коэффициент нагрузка Ки = 1,5. Динамическая приведенная нагрузка: иа шарикоподшипник А (7.31) = *н= 1.5-2463 = 3694 Н; иа роликоподшипник В (7.33) Q = kJi 1,5-5842 = 8763 Н. Принимаем расчетный срок службы подшипников 1=12 000 ч, тогда динамическая грузоподъемность: шарикоподшипника А (7.38) Q. - 3694 V- / 1л п =-77 У 12 ООО -1500 37 810 Н; 25.6 25,6 роликоподшипника В (7.39) ilnnf- (12 000.1500)°3 = 71 170 Н. йИ8.5 По табл. П.3.1 с учетом повышенной надежности выбираем Шарикоподшипник А средней серии с d=100 мм № 320 с динамической грузоподъемностью С=. = 134 000 Н; по табл. П.3.2 выбираем роликоподшипник В средней узкой серии С rf=100 мм № 32320 с динамической грузоподъемностью С=238 ООО Н. 7.7. ОБМОТКА СТАТОРА Типы обмоток статора асинхронных двигателей и рекомендации по их применению приведены в табл. 5.9. Наиболее ответственным при конструировании обмоток является выбор изоляции. При этом следует руководствоваться рекомендациями по конструкции изоляции обмоток статора, приведенными в табл. 5.11-5.14. В целях повышения коэффициента заполнения паза пазовые коробочки делают однослойными. Предварительно нарезанные полосы листового материала формуют, а затем укладывают в пазы. При этом края коробочек загибают на 180° или же обклеивают полосками прочного материала. Эта мера необходима для усиления механической прочности краев коробочек, выступающих за пределы паза на 4-8 мм и испытывающих значительные механические воздействия при укладке катушек, отгибке и формовке их лобовых частей. В лобовые части обмотки статора между головками катушек укладывают прокладки из того же листового материала, из которого изготовлены пазовые коробочки. На места паек соединительных проводов к выводным концам катушечных групп обмотки статора надевают изоляционные трубки. В качестве выводных концов обмотки применяют гибкие кабели с изоляцией соответствующего класса нагревостойкости. На лобовые части обмотки накладывают бандажи из стеклошнура. Обмотанные статоры класса нагревостойкости В подвергают пропитке в лаках без растворителей (капельный или струйный метод). После тепловой обработки лаки надежно скрепляют лобовые и пазовые части обмоток. В двухслойных всыпных обмотках статора между верхним и нижним слоями обмоток в пазах и лобовых частях располагают прокладки. Из этого же материала выполняют пазовые крышки в случае механизированной укладки обмотки. При ручной укладке применяют пазовые клинья из стеклотекстолита толщиной 2,5 мм или профильного стеклопластика. Между верхним и нижним слоями в лобовых частях устанавливают изоляционные прокладки. Однако эти прокладки не должны перекрывать прямолинейные вылеты катушек, так как воздушные промежутки между этими вылетами играют существенную роль для охлаждения обмотки, особенно в двигателях исполнения IP23. Обмотку статора асинхронных двигателей с /г280 мм при напряжении до 660 В выполняют эмалированными проводами прямоугольного сечения. При этом предварительно отформованные полукатушки укладывают в полуоткрытые пазы статора. Предварительно проводники в пазовой и лобовой частях скрепляются специальным обволакивающим покрытием. Пазовые части дополнительно скрепляются либо телефонной бакелизированной бумагой (класс нагревостойкости В), либо фенилоновой лакированной бумагой (классы нагревостойкости F и Н). Пазовые коробочки выступают из пазов статора на 15-20 мм. На каждую лобовую часть полукатушек в двух-трех местах накладываются бандажи из стеклоленты. Лобовые части в процессе укладки обмотки крепятся стеклочулком к бандажным кольцам (см. рис. 7.8 и 7.9). 7.8. ОБМОТКА РОТОРА Фазный ротор имеет двухслойную волновую обмотку из медных изолированных стержней прямоугольного поперечного сечения. В пазу располагают по два стержня друг под другом, большей стороной по высоте паза. Каждый стержень имеет заранее отформи-рованную с одной стороны лобовую часть. После того, как такой стержень будет вставлен в паз ротора с торца, формуют его другую  Рис. 7.19. Стержень волновой обмотки лобовую часть (рис. 7.19). Стержни обмотки соединяются лобовыми частями посредством хомутиков. К хомутикам припаивают вентиляционные лопатки в виде стальных пластин толщиной 0,8 мм (рис. 7.20). Межкатушечные соединения в волновой обмотке ротора отсутствуют. На лобовые части обмотки ротора накладывают бандаж из стеклянной нетканой ленты, который плотно прижимает лобовые части обмотки к опорной поверхности обмоткодержателей. Для предотвращения задевания лобовых частей ротора о статор их отгибают к центру ротора на 5-7 мм. Расчет прочности бандажа состоит в определении необходимого числа витков бандажной ленты wq, обеспечивающего бандажу механическую прочность (см. § 11.2). Короткозамкнутый ротор асинхронных двигателей с высотой оси вращения /1355 мм выполняется заливкой спрессованных сердечников алюминием марки А5 (ГОСТ 11069-74). При этом заодно с короткозамыкающими кольцами отливаются вентиляционные ло-

|

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |