|

|

|

|

Навигация

Популярное

|

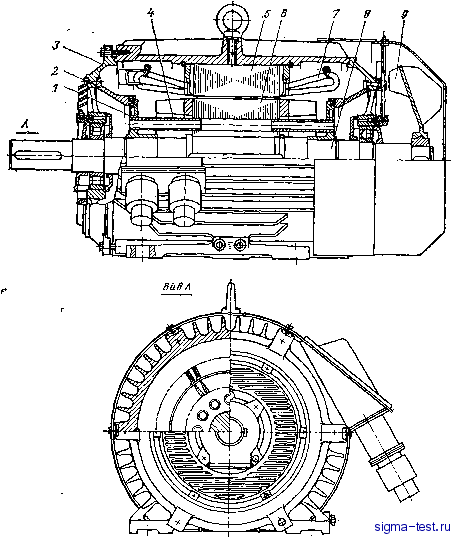

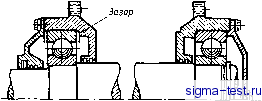

Публикации «Сигма-Тест» Конструирование электрических машин 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 [ 26 ] 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 1.6. прогиб вала посредине сердечника ротора от реакции передачи (7.9) L = ~U.5lSo-Sb) а + bSa] 10 = 3200-150 3.2,06.10 -8802 [(1 5-880-0.023- 10.18).460 + 420-13,6]-10 = 0,015 мм. 1.7. Начальный расчетный эксцентриситет ротора (7.17) ео = *в6 + /т+/п = 0,Ы +0,0197 + 0,0150 = 0,135 мм, где /Се = 0,1. 1.8. Начальная сила одностороннего магнитного тяжения (7.18) F = kpDle/8 = 0,l5-3SQ-255-Q,135/1 = 1960 Н; здесь йр=0,15. 1.9. Прогиб вала под действием силы одностороннего магнитного тяжения (7.16) /т f м/f, 0.0197.1960/2056 l-/TfM/(f,eo) 1 -0,0197-1960/(2056-0.135) 1.10. Результирующий прогиб нала посредине сердечника ротора (7.3) / = /т + /п + /м = 0,0197 + 0.0150 + 0,022 = 0,057 мм, т. е. f=0,0576, следовательно, условие (7.4) выполняется. 2. Расчет вала на прочность Рассчитаем вал иа прочность в наиболее напряженном сечении 1с (см. рис. 7.13) с учетом глубины шпоночного паза на выступающем конце вала /гшп = =9 мм, принимаем rfo=86 мм. 2.1. Сила тяжести полумуфты (7.22) < fmK = 9.81GmK = 9,81-80 = 785 Я. 2.2 Зна1чение Zj с учетом размеров полумуфты (7.23) zl = 0,5L + 0,5ij = 0,5.350 + 0.5-75 = 212 мм. 2.3. Изгибающий момент в сечении 1-1 участка с (7.21). = {maJnoJ iu + шк) 1 = 2 (3200 + 785).212.10-= 1700 Н.м, перегрузочную способность двигателя принимаем равной 2. 2.4. Момент кручения (7.26) Мк = (МтахШном)Миом = 2.1292 = 2584 Н.м. 2.5. Эквивалентное напряжение в сечении 1с (7.19) экв = l/M + iM/dJ.io-i = Vl700a + 2584V813.10-10 = 6,2-10 Па. Принимаем для изготовления вала сталь марки 45, тогда Сэкв/ат = 6.2- 10в/360.10 = 0.017, т. е. условие (7.20) выполняется. 3. Определение критической частоты вращения 3.1. Прогиб вала от силы тяжести полумуфты (7.29) /тк = /п Fmi/Fn = 0,015.785/3200 = 0,0037 мм. 3.2. Первая критическай- частота вращения (7.28) = 950 l/--y( -°) = 950 l/-Г /т + /шк Г = 5700 об/мин. Таким образом, условие (7.30) выполняется; 1 -0,0197.1960/(2056.0,135) 0,0197 + 0,0037 5700= 1,3.1480> 1924 об/мии. 7.5. ПОДШИПНИКОВЫЕ ЩИТЫ Для передачи механических усилий от вала к станине служат подшипниковые щиты (см. § 7.4). Материалом для изготовления подшипниковых щитов в асинхронных двигателях является алюминий или чугун (см. с. 143). Подшипниковые щиты трудно поддаются расчету, поэтому тол- ~ щина их стенок и конфигурация выбираются из технологических соображений с учетом качества отливок и необходимой жесткости при механической обработке. При этом следует стремиться к меньшей длине щита, выполняя его в форме, близкой к диску. Такая форма щита способствует уменьшению перекоса подшипников, а при исполнении по способу защиты IP44 дает возможность увеличить длину оребренной поверхности станины. При конструировании щитов следует избегать резких переходов от толстых стенок к тонким, так как в этих местах чаще образуются усадочные раковины. Подшипниковые щиты двигателей исполнения IP23 имеют в торцевой плоскости отверстия, прикрытые жалюзи, для входа охлаждающего воздуха (см. рис. 7.6 и 7.8). К внутренней поверхности этих щитов крепятся воздухонаправляющие щитки из листовой стали или пластмассы, направляющие охлаждающий воздух на лобовые части обмотки статора. Расстояние от щитков до торцов лопаток ротора должно быть минимально возможным (не более 5-7 мм). По наружному диаметру подшипниковых щитов делают ушки с отверстиями для болтов, при помощи которых подшипниковые щиты крепятся к станине. Место соединения щита со станиной называют замком . Различают замки внутренний, если бортик подшипникового щита входит в расточку станины, и наружный, если подшипниковый щит надевается на наружную поверхность станины. Предпочтительнее наружное замковое соединение, при котором замковая поверхность щита обрабатывается изнутри, а замковая поверхность станины - снаружи. В этом случае при механической обработке станины исключается возможность повреждения лобовых частей обмотки, а точность обработки посадочных поверхностей подшипникового щита получается более высокой. Достигается это одновременной механической обработкой спаренным режущим инструментом внутренних поверхностей замка и отверстия под подшипник. Наиболее распространенным дефектом при сборке электрической машиаы является перекос подшипниковых щитов, который ведет к появлению вибраций и интенсивному износу подшипников. Поэтому целесообразно такое исполнение щитов и станины, при котором ушки щитов -и соответствующие им приливы на станине  Рис. 7.11. Трехфазный асинхронный двигатель исполнения IP44 с продуваемым ротором: / - уплотнительиое кольцо; 2 - воздухонаправляющий щиток; 3 -щит подшипниковый; 4 - трубка; S -сердечник статора; 5 -сердечник ротора; 7 -обмотка статора; 3 -вал; 9 - малые лопатки вентилятора при затягивании болтов плотно смыкаются. С этой целью ушки щитов механически обрабатывают заодно с проточкой замка. Подшипниковые щиты двигателей со степенью защиты IP23 с высотой оси вращения Л=160-г-250 мм (см. рис. 7.6) выполняют в виде ступицы и обода, соединенных между собой шестью ребрами Т-образного сечения, обеспечивающими подшипниковому щиту необходимые жесткость и прочность. В двигателях с высотами оси вращения Л=280+-355 мм подшипниковые щиты имеют окна для  Рис. 7.12. Подшипниковые узлы с иесквозным (а) и сквозным (б) отверстиями для посадки подшипников: / - подшипниковый щит; 2 -пружинная шайба; 3 - подшипник; .< -наружная крышка; 5 - внутренняя крышка прохода воздуха. В двигателях со степенью защиты IP44 эти окна необходимы для дополнительного охлаждения сердечника ротора наружным воздухом, проходящим по аксиальным вентиляционным каналам в сердечнике ротора (рис. 7.11) под действием малых лопаток центробежного вентилятора наружного обдува. Подшипниковые щиты двигателей с Л=50-1-63 мм выполняют из алюминиевого сплава с ребрами охлаждения на наружной поверхности, которые при сборке совпадают с ребрами станины. В центральной части подшипниковых щитов имеются отверстия под подшипник. В щитах из алюминиевого сплава это отверстие армировано стальной втулкой, благодаря чему обеспечиваются постоянство размеров отверстия и возможность многократной разборки подшипникового узла без нарушения посадки подшипника. В электрических машинах малой и средней мощности преимущественно применяют подшипники качения: шарико- и роликоподшипники. В асинхронных двигателях с высотой оси вращения /г132 мм отверстие в подшипниковом щите делают несквозным (рис. 7.12, а). Подшипниковые крышки в этом случае отсутствуют, а применяемые шарикоподшипники должны иметь уплотнения для предотвращения вытекания смазки из подшипника. В двигателях с /г160 мм отверстия в щитах под подшипник делают сквозными (рис. 7.12,6), а подшипники крепят в щите посредством подшипниковых крышек. Торцевая часть бортиков подшипниковых крышек служит для предотвращения смещения подшипников в осевом направлении.  Если со стороны выступающего конца вала установлен роликовый подшипник (обычно в двигателях с Л160 мм), наружные кольца обоих подшипников (роликового и шарикового) зажимаются подшипниковыми крышками, так как роликовый подшипник обеспечивает возможность осевых перемещений вала, компенсируя при сборке двигателя возможные неточности в осевых размерах вала, станины, щитов, а также различие тепловых деформаций перечисленных деталей при нагреве двигателя. Если же оба подшипника двигателя шариковые (обычно при высоте оси вращения /г<160 мм), то для возможности осевого перемещения подшипника под действием теплового удлинения вала Рис. 7.13. Компенсация осевого перемещения вала в подшипниковом узле между заточками наружных подшипниковых крышек и наружными кольцами шарикоподшипников закладывают пружинящие шайбы в виде гофрированного стального кольца (рис. 7.12). Наличие указанных колец способствует снижению вибраций двигателя. В менее ответственных случаях один из подшипников закрепляют крышками плотно, а другой устанавливают с некоторым осевым зазором (рис. 7.13). Внутреннее кольцо подшипника качения насаживается на вал плотно и при разборке двигателя с вяла не снимается, а наружное кольцо входит в подшипниковый щит подвижно, что облегчает сборку и разборку двигателя. Для обеспечения надежной работы подшипников необходима смазка, которая уменьшает трение в подшипниках, предохраняет их от коррозии и препятствует попаданию в них грязи, снижает шумы в подшипниках и способствует отводу теплоты, предохраняя подшипники от чрезмерного перегрева. Для подшипников качения возможно применение смазок двух видов - жидких и консистентных. Жидкие смазки по сравнению с консистентными имеют меньший коэффициент трения, лучше отводят теплоту, способны проникать в узкие зазоры и вымывать продукты износа подшипников. Однако жидкие смазки требуют применения сложных уплотнительных устройств, предотвращающих вытекание смазок и нуждаются в тщательном уходе за смазочной системой. Поэтому в машинах с подшипниками качения жидкие смазки применяются лишь при больших окружных скоростях (обычно при йл>300 000, где d -диаметр вала, мм; л -частота вращения, об/мин). Наибольшее применение для смазки подшипников качения получили консистентные смазки. Они представляют собой высоковяз- кие мази, получаемые путем загущения минеральных или синтетических масел. Важнейшими свойствами этих смазок являются высокая температура каплепадения, прилипаемость к поверхности трения, стабильность. При температуре нагрева подшипника до 80 °С обычно применяют консистентную смазку марки 1-13. В современных электрических машинах применяют тугоплавкие консистентные смазки с температурой разжижения 150-200 °С. К ним относятся смазки марок ЦИАТИМ210, ЦИАТИМ202, ЦИАТИМ221 и ЦИАТИМ221С. Важным элементом подшипникового узла электрических машин является уплотнение, защищающее подшипник от пыли, грязи, ме-

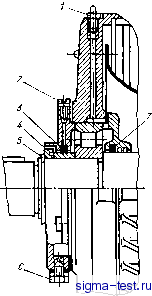

Рис. 7.14. Уплотнение подшип-иикового узла: / - наружная крышка подшипника; 2 - подшипник; 3 - внутренняя крышка подшипника; 4 - войлочное кольцо Рис. 7.15. Подшипниковый узел с устройством для пополнения смазки: / - масленка; 2 - пробка; 3 -войлочное кольцо; 4 - кольцо уплотнения; 5 - стопорное кольцо; 6 - пробка спускного канала; 7 -войлочное кольцо талличеркой стружки, а также препятствующее вытеканию смазки в полость машины. Наибольшее применение в электрических машинах с консистентной смазкой получили уплотнения в виде кольцевых лабиринтных канавок (проточек), выполненных на подщипниковых крышках (рис. 7.14). При сборе подшипниковых узлов лабиринтные канавки и полости крышек заполняют консистентной смазкой. В некоторых конструкциях в одну из кольцевых канавок вставляют войлочное (фетровое) кольцо 4, внутренняя поверхность которого прижимается к валу. В подщипниковых узлах асинхронных двигателей серии 4А с А160 мм возможно применение устройства для пополнения смазки без разборки двигателя (рис. 7.15). Свежая смазка под давлением подается через отверстие масленки / под внутреннюю крышку подшипника. Отработанная смазка при этом выжимается и удаляется через спускной канал.

|

||||||||||||||||

|

© 2010 www.sigma-test.ru Санкт-Петербург: +7 (812) 265-34-48, +7 (812) 567-94-10

Разработка и поддержка сайта: +7(495)795-01-39 после гудка 148651, sigma-test.ru(my_love_dog)r01-service.ru Копирование текстовой и графической информации разрешено при наличии ссылки. |